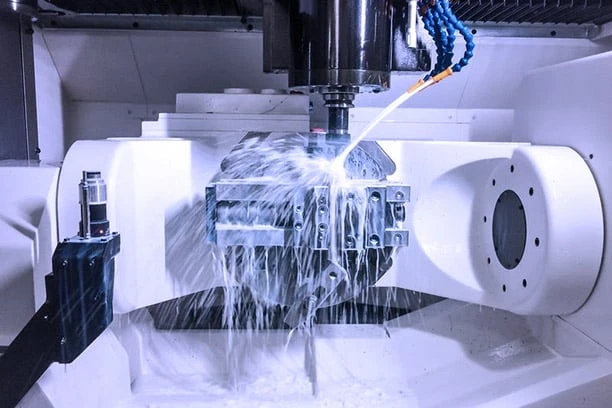

Aşağıdakiler için etkili stratejileri keşfedin CNC işleme Titanyum alaşımları, seramikler ve gelişmiş süper alaşımlar gibi zorlu malzemeler. Yaygın işleme engellerinin üstesinden gelerek hassasiyeti ve verimliliği artıran araçları, teknikleri ve parametre ayarlamalarını keşfedin.

Egzotik Malzemelerle CNC İşleme: Zorluklar ve Çözümler

Bu makale şunları araştırmaktadır CNC işleme Zor malzemeler için, bu malzemelerin ele alınmasının zorluklarını ve önemini vurgulamaktadır. Egzotik alaşımlara, ısıl işlemlere ve takviyelere odaklanarak zorlu malzemelerin özelliklerini kapsamaktadır. Tartışma, titanyum alaşım kaliteleri de dahil olmak üzere titanyumun işlenmesine, özelliklerine, zorluklarına ve çözümlerine geçmektedir. Daha sonra seramikler, özellikleri, işleme sorunları ve çözümleri ile incelenmekte, ardından Inconel ve Hastelloy gibi gelişmiş alaşımlar ele alınmaktadır.

Makalede daha sonra paslanmaz çelikler, karbür takımlar ve aşınmaya dayanıklı kompozitler gibi sert malzemeler ele alınmakta ve bu zorluklara yönelik çözümler sunulmaktadır. Sonuç bölümünde ise gelecekteki yönelimlere vurgu yapılmaktadır. CNC işleme ve disiplinler arası işbirliğine duyulan ihtiyacın ardından, işlenmesi zor yüzeyler, takım ömrü, kesme sıvıları, özel takım tezgahları ve hızların ve ilerlemelerin ayarlanması hakkında bir SSS bölümü yer almaktadır.

CNC işleme karmaşık metal parçaların hassas bir şekilde üretilmesini sağlayarak üretimi geliştirmiştir. Ancak, bazı zorlu malzemeler hala işleme teknolojisinin sınırlarını zorlamaktadır. Zorlu uygulamalar için tasarlanan egzotik alaşımlar, istenen özellikleri veren ancak imalat sırasında zorluklar çıkaran benzersiz kimyasal bileşimler içerir. Benzer şekilde, yaygın metal kalitelerinin ısıl işlemler veya takviyeler yoluyla iyileştirilmesi, yüksek mukavemet gibi avantajlar sağlarken geleneksel olmayan işleme yaklaşımları gerektirir. İşlenmesi zor malzemeler üzerinde CNC işlemleri gerçekleştirirken, bir dizi sorun ortaya çıkabilir. Malzemelerin kimyası, kesici takımlarla ters reaksiyonlara yol açabilir veya aşırı sıcaklıklar oluşturabilir. Takviyeler aşındırıcı aşınmaya neden olurken, işle sertleştirme artık gerilmelere neden olur. Bu etkilere karşı koyacak teknikler uygulanmadığında, hassasiyet, yüzey kalitesi ve verim için üretim hedefleri gerçekleştirilemeyecektir.

Zorlu malzeme türlerine olan ilgi, verimlilik kazanımları peşinde koşan gelişmekte olan endüstriyel sektörler tarafından yönlendirilmektedir. Örneğin, yenilenebilir enerji uygulamaları, agresif ortamlarda aşındırıcı kimyasallara ve aşındırıcı aşınmaya onlarca yıl dayanabilen bileşenler gerektirmektedir. Bu durum, buhar türbinleri için Hastelloy ve rüzgar türbini şaftları için Inconel gibi özel alaşımların geliştirilmesini teşvik etmektedir. Bunların benimsenmesi, üreticilerin yenilikçi çözümlerle çözmeye çalıştığı işleme karmaşıklıklarını artırmaktadır.

Havacılık ve Uzay Aşınmaya dayanıklı seramikler ve nikel alaşımlarından yapılan gaz türbini kanatları ile mukavemet, sıcaklık toleransı ve hafifliği dengeleyen malzemeler gerektirir. Üretim için hassas işleme şarttır. Biyomedikal alanlarda titanyum ve nitinol, implantlar ve minimal invaziv cerrahi için kullanılmakta ve biyouyumluluğu teşvik etmektedir. Katmanlı üretim arttıkça, jet motorları, roketler ve nükleer uygulamalar için zorlu alaşımlar artık 3D baskı yoluyla üretilebiliyor. Bununla birlikte, yeniden tasarımlar için CNC son işlem gerekli olmaya devam ediyor. Malzeme zorluklarının üstesinden gelmek, üreticilerin yeteneklerini genişletmelerine olanak tanıyarak performans açısından kritik sektörlerdeki yıkıcı teknolojileri destekliyor.

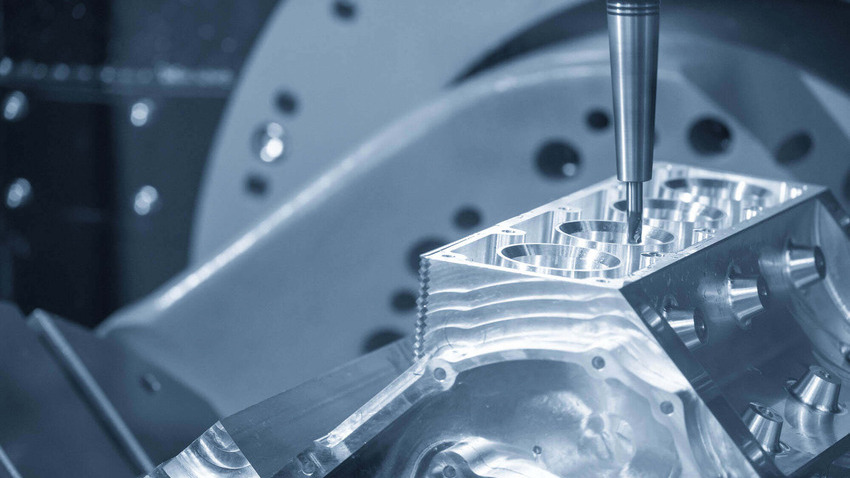

Titanyum İşleme

Titanyum Malzeme Özellikleri

Titanyum, yüksek mukavemet/ağırlık oranı ve korozyon direnci nedeniyle tercih edilen hafif ancak sağlam bir metalik malzemedir. CNC işlemede kullanılan önemli titanyum bileşik kaliteleri Ti-6Al-4V ve Grade 2 titanyumdur. Ti-6Al-4V harika mekanik özellikler, sürünme direnci ve kaynaklanabilirlik sunar, bu da onu yüksek endişeler ve sıcaklıklarla karşılaşan havacılık uygulamaları için uygun hale getirir. Grade 2 titanyum, madde işleme donanımı için beğenilen büyük güç, şekillendirilebilirlik ve korozyon direnci özellikleri sağlar.

Titanyum İşlemede Karşılaşılan Zorluklar

Titanyumun işlenmesindeki en büyük testlerden biri, yüksek sertliği, kimyasal reaktivitesi ve talihsiz termal iletkenliği nedeniyle hızlı cihaz aşınmasıdır. Cihazların ön hatları işleme sırasında çok daha hızlı bir şekilde körelir. Ayrıca, titanyumun daha yüksek sıcaklıklarda katılaşma eğilimi, zarar görme veya bükülme riskini artırır. Üçüncü olarak, titanyum ısıyı gerçekten dağıtmaz ve etkileşimin kesme noktasında kritik yoğunluk yaşına neden olur. Bu gereksiz yoğunluk, yayılma yoluyla aparat aşınmasını körükler ve bağlantı sorunlarına katkıda bulunur.

Titanyum İşleme için Çözümler

Bu zorlukların üstesinden gelmek için, yüksek sıcaklıklarda yüksek aşınma dirençleri nedeniyle karbür veya değerli taş kaplı dilimleme aletleri reçete edilir. Kaplama, titanyum ve cihaz alt tabakası arasındaki kimyasal işbirliklerini sınırlayan bir yayılma sınırı görevi görür. İşleme parametrelerini optimize etmek de kritik önem taşır. Kesme hızını yavaşlatmak, takım üzerindeki ısı seviyelerini ve kesme basınçlarını azaltmaya yardımcı olabilir. Yüksek basınçlı soğutma sıvısı uygulaması gibi tekniklerle yeterli soğutmanın sağlanması da aynı şekilde ısının işleme bölgesinden dağıtılması için gereklidir. Uygun iş mili hızlarının ve birden fazla kesme kenarına dağıtılmış makul ilerleme hızlarının korunması da faydalıdır.

CNC İşleme için Titanyum Alaşım Kaliteleri

Normal titanyum kompozitler arasında Ti-6Al-4V, daha yüksek sıcaklıklarda mukavemet, oksidasyon direnci, kaynaklanabilirlik ve yorulma dayanıklılığı gerektiren CNC işleme uygulamaları için en fazla bağlılığa sahiptir. Titanyum ve alüminyum içeriği mekanik özellikleri geliştirirken vanadyum beta stabilizatörü olarak işlev görür. Grade 2 titanyum ayrıca işlenebilirliği, dayanıklılığı, korozyona karşı direnci ve denizcilik bileşenleri, valfler ve egzoz manifoldlarının üretimi için uygun yüksek sıcaklıklarda iyi mukavemet tutma yetenekleri nedeniyle olanaklar sunar.

Seramik İşleme

Mühendislik Seramiklerinin Özellikleri

Alüminyum oksit, silikon nitrür ve tungsten karbür gibi mühendislik seramikleri yüksek sertlik, mukavemet, tüketim ve yoğunluk dirençleri nedeniyle tercih edilmektedir. Bu özellikler seramikleri kesici aletler, başlık, dişçi uçları ve yarı iletken parçalar gibi zorlu uygulamalar için makul kılmaktadır. Bununla birlikte, seramikler aynı şekilde düşük çatlak sağlamlığı ile kırılgandır ve CNC işleme için türünün tek örneği zorluklar ortaya çıkarır.

Seramik İşlemede Karşılaşılan Zorluklar

Artistik malzemelerin kırılganlığı, kesme işleminden kaynaklanan basınçlara maruz kaldıklarında kırılmaya meyilli oldukları anlamına gelir. Katı kovalent ve iyonik nükleer bağları sertlik verir, ancak buna ek olarak termal şok kırılmasına neden olabilecek yüksek işleme sıcaklıklarını da beraberinde getirir. Bir başka sorun da seramiklerin aşındırıcı doğasından kaynaklanır ve bu da geleneksel kesici takımların hızlı aşınmasına neden olur. Hassas metroloji elde etmek de kırılgan seramiklerde zordur.

Seramik İşleme için Çözümler

Kesme basınçlarını en aza indirmek için parametrelerin dikkatli bir şekilde seçilmesi ve etkili soğutma stratejileri, seramiklerde çatlak ilerlemesini önler. Keskin kenarlara ve köşelere pah kırılması, gerilmelerin yeniden yönlendirilmesine yardımcı olur. Sabit takım geometrileri tutarlı kesme derinlikleri sağlar.

CNC İşleme için Yaygın Seramik Malzemeler

Alüminyum oksit (Al2O3) seramikler, farklı modern parçalar için sertlik ve mukavemeti, kimyasal güvenilirliği ve tüketim direncini birleştirir. Silisyum nitrür (Si3N4) seramikler, alüminyum okside göre daha iyi çatlak dayanıklılığı ve termal şok direnci sunar. Her ikisi de CNC tornalama, işleme ve ezme işlemleriyle yönetilebilir ve bu sayede ağızlar, contalar ve kesme ilaveleri gibi karmaşık parçalar üretilebilir.

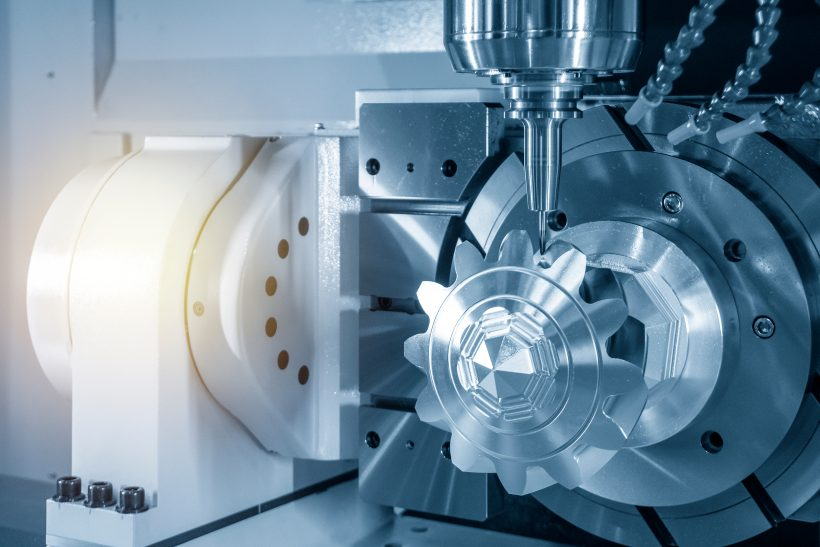

Gelişmiş Alaşımların İşlenmesi

Gelişmiş Alaşımların Özellikleri

Geliştirilmiş kompozitler, yüksek sıcaklıklar, yıkıcı koşullar ve aşınma direnci gibi çalışma koşullarını test etmek için açıkça yetiştirilir. Inconel 625, parlak tüketim direncinin yanı sıra 800°C'ye kadar yüksek mukavemet ve sürünme direncine sahip nikel bazlı bir süper alaşımdır. Bir nikel-molibden-krom kompoziti olan Hastily, yüksek sıcaklıklarda bile azalan asitlere karşı güç ve direnç sunar. Bununla birlikte, gelişmiş bileşiklerin üretimi sertlikleri, aşındırıcılıkları ve kimyasal dirençleri nedeniyle sorun teşkil etmektedir.

Gelişmiş Alaşımların İşlenmesindeki Zorluklar

Gelişmiş alaşımların metalik matrisine karbürlerin, nitrürlerin ve diğer sert parçacıkların eklenmesi, kesme işlemini daha zorlu hale getirir. Standart yüksek hız çeliği ve karbür takımların hızlı aşınmasına yol açar. Ayrıca, yüksek kesme sıcaklıkları nedeniyle karmaşıklaşan takım-iş parçası arayüzündeki atomik difüzyon nedeniyle yapışma sorunları ortaya çıkabilir. Talaşlar da yeni işlenmiş yüzeye yeniden kaynak yapma eğilimi göstererek kaliteyi etkiler.

Gelişmiş Alaşımların İşlenmesine Yönelik Çözümler

Elmas kaplamalı veya CBN takımlar, süper sert kesme kenarlarıyla gelişmiş alaşımların işlenmesinde daha etkilidir. Kimyasal inertlikleri ve termal kararlılıkları aşınma ve difüzyonu önler. Daha düşük kesme hızlarının ayarlanması, kesme kuvvetlerinin dağıtılmasına ve sıcaklıkların düşürülmesine yardımcı olur. Kriyojenik gibi yöntemler kesme sıcaklıklarını daha da düşürür. Parametrelerin optimize edilmesi de daha istikrarlı bir talaş boşaltma süreci sağlar. Takım yolları da hayati önem taşır; tırmanma ve yukarı frezeleme, yapışma ve yüzey finişini etkiler.

CNC İşleme için Yaygın Gelişmiş Alaşımlar

Inconel 625 ve Hastelloy C-22'nin yanı sıra, CNC için benimsenen diğer gaz türbini, havacılık ve kimyasal işleme alaşımları Waspaloy, Hastelloy C276, Stellite, Monel ve Inconel 718'dir. Korozyon direnci, yüksek mukavemet ve kriyojenik ila 950°C'nin üzerindeki sıcaklıklarda sertlik, kritik yarı iletken, petrol ve gaz uygulamalarını mümkün kılar.

Egzotik Malzemelerin İşlenmesi

Egzotik Malzemelerin Özellikleri

Berilyum bakır, tantal, renyum ve rodyum gibi egzotik malzemeler titanyum alaşımları veya gelişmiş nikel süper alaşımlarından daha az yaygındır, ancak aşırı koşulları içeren niş uygulamalar için stratejik olarak önemlidir. Örneğin berilyum bakır, yüksek mukavemeti nükleer reaktörlerdeki konektörler veya uçak frenleri için çok önemli olan elektriksel ve termal iletkenlik özellikleriyle birleştirir. Renyum, tüm metaller arasında ikinci en yüksek erime noktasına ve roket nozulları için mükemmel sürünme direncine sahiptir.

Egzotik Malzemelerin İşlenmesinde Karşılaşılan Zorluklar

Üretim verilerinin azlığı, bu malzemelerin yeterince belgelenmemiş benzersiz işleme özelliklerine sahip olması nedeniyle önemli bir engel teşkil etmektedir. Nadir bulunmaları, kapsamlı denemeleri zor ve maliyetli hale getirmektedir. Zehirli berilyum, çoğu makine atölyesinde bulunmayan özel işlem gerektirir. Renyumun mukavemeti ve reaktivitesi takım masraflarını artırır. Kesme sırasında ısı oluşumu termal şok riskleri oluşturur. Malzeme yapışması özel kesme sıvısı formülasyonları gerektirir.

Egzotik Malzemelerin İşlenmesine Yönelik Çözümler

Alaşım ve malzeme bilimi uzmanlarıyla işbirliği yapmak, güvenli kullanım ve başlangıçta önerilen proses parametreleri konusunda rehberlik sağlar. Modelleme yazılımı, denemelerden önce hızları ve ilerlemeleri optimize etmek için işlenebilirliği simüle edebilir. Muhafaza havalandırması ve personel koruyucu ekipman, tehlikeli maddelere maruz kalmaya karşı koruma sağlar. Elmas kaplamalı veya silikon nitrür takımlar, bu malzemeler için yeterli sertlik ve termal şok direnci sergiler. Kriyojenik veya minimum miktarda yağlama teknikleri ısıyı kesme arayüzünden etkili bir şekilde iletir.

CNC İşleme için Egzotik Malzeme Örnekleri

Berilyum bakır ve renyumun yanı sıra CNC aracılığıyla keşfedilen diğer özel metal alaşımları arasında cerrahi implantlar için tantal, süper iletkenler için niyobyum, yakıt hücreleri için platin ve cam kalıplarda rodyum bulunmaktadır. Benzersiz özellikleri, sofistike işleme yöntemlerindeki ilerlemelerle kolaylaştırılan enerjiden biyomedikale kadar niş uygulamaları mümkün kılmaktadır.

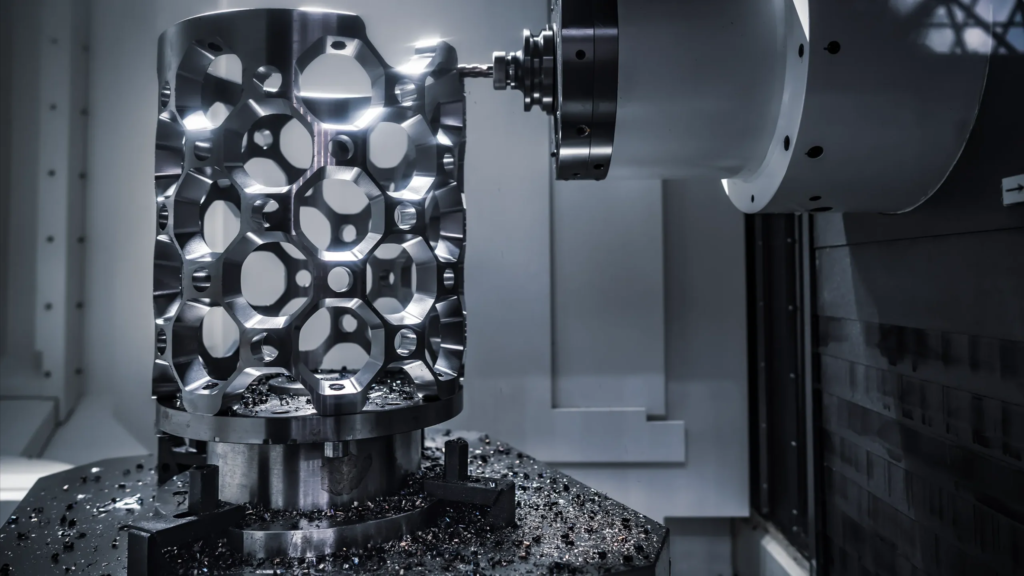

İşlenmesi Zor Malzemeler

Sert Malzemelerin İşlenmesinde Karşılaşılan Zorluklar

Sertleştirilmiş çelik alaşımları, karbür takımlar ve aşınmaya dirençli kompozitler gibi malzemelerin işlenmesi benzersiz zorluklar ortaya çıkarır. İşle sertleştirme, ısıl işlem veya takviye yoluyla kazandırılan yüksek sertlikleri, kesme kenarlarının hızlı aşınması, uygulanan gerilimler nedeniyle potansiyel takım kırılması, yığılmış kenarları veya çapakları teşvik eden yapışma sorunları ve termal şok takımlarına etki eden aşırı ısı üretimi gibi zorluklara dönüşür. Bu malzemelerin kesim sırasında maruz kaldığı plastik deformasyon, artık gerilmeler daha sonra parçanın bozulmasına neden olabileceğinden bu tür zorlukları daha da artırır.

Sert Paslanmaz Çelikle İlgili Özel Zorluklar

17-4PH, 15-5PH ve 13-8Mo gibi yüksek mukavemetli paslanmaz çelik alaşımları, işle sertleşme eğilimleri nedeniyle işlemek için zorlayıcıdır. Kesme kenarları köreldiğinden hızlı takım aşınması ve yanak oluşumu yaygındır. Aşındırıcılıkları, hızlandırılmış yanak erozyonuna ve BUE oluşumuna yol açar. Takım-iş arayüzündeki aşırı sıcaklık, yapışmaya ve hızlı takım arızasına neden olur. İşleme kaynaklı iş sertleşmesi, parça distorsiyonunu önlemek için ek gerilim giderme işlemi gerektirebilir.

Karbür Takımlar ve Uçlarla İlgili Zorluklar

Tungsten karbür gibi takım malzemeleri aşırı aşınma direnci için tasarlanmıştır ancak aynı zamanda işlenmeleri de zordur. Yüksek basınçlara ve sıcaklıklara dayanabilmelerine rağmen, aşırı sert karbonitrür fazları, aşındırıcı ve difüzif aşınma mekanizmaları yoluyla standart takım çeliklerinin hızlı aşınmasını teşvik eder. Semente karbürler ayrıca plastik deformasyona uğrar, işle sertleşir ve artık gerilmelere neden olarak parça doğruluğunu tehlikeye atar.

Aşınmaya Dirençli Kompozitlerin İşlenmesindeki Sorunlar

Silisyum karbür, alüminyum oksit veya elmas gibi sert seramik parçacıklarla güçlendirilmiş matris malzemeleri, pompa bileşenlerinde ve bulamaç işlemede kullanılan kompozit malzemelere mükemmel aşınma ve erozyon direnci kazandırır. Ancak bu takviyeler, takımların yüksek kesme basınçlarında bozulması ve kırılması nedeniyle işleme zorluklarını büyük ölçüde artırır. Takım-çip arayüzünde aşındırıcı sürtünmeden kaynaklanan ısı üretimi ciddi yapışma sorunlarına neden olur.

Sert Malzemelerin İşlenmesine Yönelik Çözümler

Kriyojenik soğutma uygulamak işleme sıcaklıklarını düşürerek difüzyon, yapışma ve termal şok tabanlı takım arızası eğilimini azaltır. Takım geometrilerinin, kaplamaların ve alt tabaka bileşimlerinin optimize edilmesi, yüksek gerilimlere dayanmak için yeterli mukavemet ve aşınma direnci sağlar. Doğrudan kesme kenarı üzerine yüksek basınçlı jet soğutma sıvısı gibi yöntemler ısının anında atılmasına yardımcı olur. İşleme parametrelerinin yavaşlatılması, takımları hızlandırılmış aşınma veya bozulma açısından izlerken kesme kuvvetlerini dağıtır.

Sert Paslanmaz Çelikler için Özel Çözümler

Ultra ince taneli karbürler gibi ek aşınma direncine sahip kaplamalı sermet veya seramik takımların kullanılması, iş sertleştirme etkilerinden kaynaklanan arızaları önler. Daha yavaş ilerleme hızlarının ayarlanması, kesme kuvvetlerine karşı malzeme kaldırmayı dengeler. Kriyojenik veya MQL soğutma, yapışmayı kolaylaştıran sıcaklıkları en aza indirmek için ısıyı hızla ortadan kaldırır. Uygun bağlama, işleme sırasında artık gerilmelerin oluşmasını önlemek için kuvvetleri eşit olarak dağıtır.

Karbür İşlemede Sorunların Üstesinden Gelme

Süper sert kaplamalar, takım-iş arayüzleri arasında koruyucu bir difüzyon bariyeri sağlayarak aşındırıcı ve difüzif aşınma mekanizmalarını en aza indirir. Alt tabaka bileşimlerinin uyarlanması sertlik ve mukavemeti dengeler. Polikristalin elmas veya CBN kesme kenarları, karşılaşılan aşırı sıcaklıklara ve basınçlara dayanır. Yavaş ilerleme hızları, tamamlandıktan sonra parçanın çatlamasını veya bozulmasını önlemek için artık gerilmelerin oluşmasını önler.

Kompozit İşlemede Sorunların Azaltılması

Seramik veya polikristalin süper aşındırıcılar gibi malzemelerden yapılmış ultra keskin, aşınmaya karşı yüksek dirençli kesme kenarlarına sahip yapılandırma takımları kompozitleri kesebilir. Düşük kesme derinliği, kuvvet konsantrasyonlarının tolere edilebilir düzeyde kalmasını sağlar. Yavaş hız, yüksek ilerleme stratejileri, indüklenen gerilmelere karşı malzeme kaldırma oranını dengeler. Kriyojenik soğutma, optimum çalışma sıcaklıklarını korur.

Bu tür çözümlerin uygulanması, zor malzemelerin daha verimli ve uygun maliyetli bir şekilde işlenmesini sağlayarak üretim olanaklarını genişletir. Doğru süreç optimizasyonu ile en zorlu malzemeler bile CNC teknolojileri ile hassas bir şekilde şekillendirilebilir.

Sonuç

Gelişen endüstriler, korozif, termal ve aşınma odaklı koşullarda optimize edilmiş performans yoluyla rekabet avantajları elde etmek için malzeme biliminin sınırlarını zorlamaya devam ediyor. Bu egzotik alaşımların ve geliştirilmiş alt tabaka türlerinin etkinleştirilmesini sağlayan, hassas işleme, özellikle de CNC teknikleri En zorlu bileşimleri bile karmaşık bileşenlere dönüştürebilmektedir. Bu tartışma boyunca görüldüğü gibi, CNC işleme, ele alınmadığı takdirde kaliteden, verimlilikten ve parça tasarım potansiyelinden ödün veren zorlu malzeme türleri için benzersiz sorunlar ortaya çıkarmaktadır. Bununla birlikte, zor alt tabakaların bilimsel temellerini anlamak ve işleme optimizasyonlarını sistematik olarak araştırmak yoluyla bu engeller aşılabilir veya hafifletilebilir. Kesici takımların geliştirilmesi, işleme parametrelerinin iyileştirilmesi ve tamamlayıcı tekniklerin uygulanması, yapısal bütünlüğü sürdürmek için gerilimleri dağıtırken sıcaklıkları düşürür.

SSS

S: İşlenmesi en zor alt tabaka türlerinden bazıları nelerdir?

C: Sert karbür alaşımları, sertleştirilmiş takım çelikleri, aşınmaya dirençli metal matris kompozitler ve bazı egzotik süper alaşımlar gibi malzemeler, proses sorunları nedeniyle en büyük zorlukları oluşturmaktadır. Sertlikleri, aşınma dirençleri ve kimyasal özellikleri, uygun şekilde ele alınmazsa hızlı takım bozulmasını teşvik eder.

S: Zor malzemelerin işlenmesinde takım ömrü nasıl uzatılabilir?

C: Sertlik ve ısı direnci için formüle edilmiş kaplamalı kesici takımların kullanılması çok etkilidir. Seramik, CBN ve polikristal elmas kaplamalar aşınma ve difüzyona karşı direnç gösterirken kesme kuvvetlerini dağıtır. Termal yükleri azaltmak için hızları ve ilerlemeleri optimize etmek ve kesme basınçlarına karşı malzeme kaldırmayı dengelemek de takım ömrünü uzatır.

S: Kesme sıvısı nasıl bir rol oynar?

C: Yapışma sorunlarını ve difüzyon etkilerini önlemek için sıvıların ısıyı kesme arayüzünden etkili bir şekilde atması gerektiğinden, kesme sıvısı seçimi ve uygulama yöntemi daha kritik hale gelir. Kriyojenikler, Minimum Miktarda Yağlama ve yüksek basınçlı jet soğutucular, zor malzemelerin işlenmesi için ısıyı kesme kenarından doğrudan temizler.

S: Zor malzemelerin işlenmesi her zaman özel takım tezgahları gerektirir mi?

C: Özel takım tezgahları entegre soğutma sıvısı dağıtım sistemleri, gelişmiş kontroller ve takım değiştirme otomasyonu gibi avantajlar sunabilirken, standart CNC işleme merkezleri doğru takım ve proses parametrelerinin uygulanması koşuluyla zor malzemeleri etkili bir şekilde işleyebilir. Tek başına ekipmandan ziyade süreç optimizasyonu önemlidir.

S: Sert malzemelerin işlenmesinde hızların ve ilerlemelerin ayarlanması nasıl yardımcı olur?

C: Daha düşük hızlar ve daha yüksek ilerlemeler, kesme sıcaklıklarını ve takımlar üzerindeki baskıları azaltmaya yardımcı olur. Daha muhafazakar parametreler, malzeme kaldırma oranlarından aşırı derecede ödün vermeden daha iyi gerilim yönetimi için kuvvetleri daha geniş takım yüzey alanlarına dağıtır. Optimizasyon alt tabakaya bağlıdır.