Toz metalurjisi nedir, toz metalurjisinin temellerini, içerdiği süreci, kullanım alanlarını ve avantajlarını öğrenin. Toz metalurjisi dişlilerinin ve bileşenlerinin uygulanmasının üretimi nasıl hızla değiştirdiğini analiz eder.

Toz Metalurjisi Nedir?

Toz metalurjisi bir üretim süreci Metal tozlarının ısıtma ve ardından presleme işlemine tabi tutularak katı bir metal haline getirilmesidir. Geleneksel süreçler kullanılarak üretilmesi çok zor veya pahalı olabilecek bileşenlerin üretiminde kullanılabilir. PM tekniği malzeme özelliklerinin daha iyi kontrol edilmesini sağlar, ayrıca özellikle büyük ve karmaşık şekillerin yanı sıra büyük ölçekli üretim için genellikle daha ucuz bir metal işleme seçeneğidir.

Toz Metalurjisi Nasıl Çalışır?

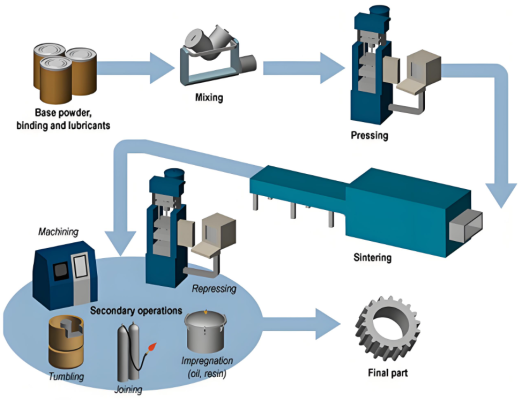

Toz metalürjisi süreci birkaç temel adımdan oluşur:

1. Toz Üretimi

Bunlardan ilki, toz metalürjisinin önemli bir adımı olan metal tozlarının üretilmesidir. Bu tozlar çeşitli yöntemler kullanılarak oluşturulabilir:

- Atomizasyon: Bu, erimiş metali ince damlacıklar halinde sıçratmak için yüksek basınçlı bir gaz veya sıvı ortamın kullanıldığı en yaygın kullanılan tekniktir. Bu damlacıklar önce aşırı soğur ve katı parçacıklar gibi toz haline gelir.

- Azaltma: Metal oksitlerin hidrojen veya karbon gibi bir kimyasal madde ile indirgenerek metallerin ince tozlar halinde metalik formlarına geri getirildiği bir tekniktir.

- Elektroliz: Bu elektro arıtma işlemi, metalin ince toz veya küçük parçacıklar halinde elektro olarak biriktirilmesi için bir metal çözeltisinden elektrik akımının geçirilmesini içerir. Bu parçacıklar daha sonra toplanır ve cerrahi aletlerin üretiminde tekrar kullanılmak üzere toz haline getirilir.

Her iki yöntem de partiküllerin boyutu ve şekli açısından farklı toz türleri oluşturur ve dolayısıyla üretilen nihai parçayı etkiler.

2. Karıştırma

Metal tozları şekillendirildikten sonra, ortaya çıkan parça için gerekli özellikleri elde etmek amacıyla yağlayıcı veya alaşım elementleri gibi diğer maddeler veya malzemelerle karıştırılır. Bu karıştırma işlemi, malzemelerin her tarafa iyi bir şekilde dağılmasını etkili bir şekilde sağlar ve bu da nihai ürünün performansında büyük rol oynar. Harmanlama aynı zamanda akışkanlığın azaltılmasına yardımcı olurken, elde edilen toz karışımının sonraki adımda sıkıştırılabilmesini kolaylaştırır.

3. Sıkıştırma

Paletleme işlemindeki son adım, harmanlanmış tozun bir kalıba veya kalıba konulduğu ve ardından basınç uygulanarak gerekli şeklin elde edildiği sıkıştırmadır. Bu işlem, toz metalürjisi presi adı verilen bir makine yardımıyla yapılır. Böylece sıkıştırmanın amacı, kavranabilen ancak henüz bitmiş nesne olmayan öğütülmüş bir parça olan yeşil bir kompakt üretmektir. Sıkıştırma sırasında uygulanan basınç, nihai parçanın belirli bir mekanik özelliğinin yoğunluğunu tanımlar.

4. Sinterleme

Sinterleme, yeşil kompaktın bir ortamda ve çoğu zaman bir sinterleme fırınında ısıya maruz bırakıldığı Subject-PM'de önemli bir süreçtir. Süreç, sıcaklığın ana metalik bileşenin erime noktasını aşmamasını sağlamak için dikkatli bir şekilde yönetilir ve bu şekilde parçacıklar difüzyon yoluyla birleştirilir. Sinterleme, parçacıkların kaynaşması nedeniyle parçanın boyutunun hafifçe küçüldüğü ve böylece parçanın mukavemetini ve yoğunluğunu artırdığı bir işlemdir. Fırın içinde bulunan maddenin durumu (tipik olarak inert veya indirgeyici gazlar içerebilir), oksidasyon yoluyla metali tehlikeye atmayacak şekilde manipüle edilir.

5. Bitirme

Gerekirse, bu parça sinterleme gerçekleştirildikten sonra gerekli standardı karşılamak için bir veya daha fazla arıtma işleminden geçebilir. Bu son işlem adımları şunları içerebilir:

- İşleme: Bir iş parçasının boyutlarının stabilitesini, kalitesini ve detaylarını geliştirmek veya delikler ve dişler gibi gerekli özellikleri üretmek için.

- Boyutlandırma: İstenen boyutları elde etmek için parçaya uygulanan ek kuvvet.

- Kaplama: Yüzey performans özelliklerini iyileştirmek için ince bir kaplama tabakasının uygulanması.

- Isıl İşlem: Malzemenin sertliği veya tokluğu gibi daha fazla mekanik özelliği geliştirmek için.

Bu tür sonlandırma teknikleri, üretilen parça veya ürünün kullanım amacı için gerekli standarda ulaşmasını sağlama çabasında önemlidir.

Sonuç olarak, toz metalurjisi, son ürünlerin gerekli özelliklerini kullanarak çok çeşitli malzemelerden yapılmış karmaşık şekilli parçalar oluşturmayı sağlayan evrensel ve etkili bir üretim tekniği olarak görülebilir.

Toz Metalurjisinin Tarihçesi

Toz metalurjisi binlerce yıl önce, örneğin ilk insanların hatıra eşyaları döktüğü ve ham yöntemlerle alet ve silah dövdüğü zamanlarda başlamıştır. 19. yüzyılda elektrik gücünün endüstride daha belirgin bir şekilde ilerlemesiyle birlikte yeni bir toz metalurjisi dönemi başlamıştır. Birkaç yıl önce, bu süreç esas olarak teknoloji ve malzeme bilimi nedeniyle deneyimlerden geçmiş ve bugün endüstrilerde yaygın olarak uygulanır hale gelmiştir.

Toz Metalurjisinde Kullanılan Malzemeler

Bu nedenle toz metalurjisi, yapılacak uygulamaya bağlı olarak çeşitli malzemelerin kullanımını içerebilir. En yaygın malzemelerden bazıları şunlardır:

- Demir ve Çelik: Bakır veya bakır alaşımı ile sinterlenmiş veya infiltre edilmiş yapısal parçalar, dişliler ve araba bileşenleri.

- Bakır ve Bakır Alaşımları: Elektrik devrelerinde popülerdir.

- Alüminyum: Düşük yoğunluğu nedeniyle büyük beğeni toplayan bu ürün, normalde havacılık ve otomotiv uygulamalarında kullanılır.

- Tungsten: Yüksek sıcaklıklarda erime kabiliyeti ve ağır hizmet gibi çeşitli uygulamalarda sahip olduğu yoğunluk ile tanınır.

- Titanyum: İyi bir mukavemet / ağırlık oranına sahiptir ve korozyona karşı dayanıklıdır ve tıbbi implantlar ve havacılık uygulamaları gibi öğelerde kullanılır.

Uygulama Yelpazesi

Toz metalurjisi neredeyse tüm bölümlerde kullanılır ve herhangi bir alana özgü değildir. Bazı temel uygulamalar şunlardır:

- Otomotiv Endüstrisi: PM dişlileri, rulmanlar ve kullanılan diğer parçalar, geçirdikleri işlem nedeniyle sağlam ve doğrudur.

- Havacılık ve Uzay Endüstrisi: Toz metalurjisi bileşenleri güçlerine göre hafiftir, bu nedenle uçaklarda ve uzay gemilerinde kullanılabilir.

- Tıp Endüstrisi: Toz metalurjisi uygulaması, biyouyumlu implantların ve cerrahi aletlerin üretiminde kullanılmaktadır.

- Elektrik Endüstrisi: P/M ürünlerinin çoğu elektrik kontakları, manyetik parçalar ve ısı eşanjörlerinden oluşmaktadır.

- Araçlar ve Donanım: Bu işlem daha sert ve aşınmaya daha dayanıklı bir yüzey ürettiğinden, kesici takımlar, toz metalurjisi bıçakları ve diğer aletler bundan yapılabilir.

Toz Metalurjisinin Avantaj ve Dezavantajları

Avantajlar

- Malzeme Verimliliği: Artan toz tekrar kullanılabileceği için mümkün olduğunca az atık.

- Karmaşık Şekiller: Geleneksel tekniklerle elde edilmesi mümkün olmayan karmaşık şekilleri yapma özgürlüğü.

- Uygun Maliyetli: Çoğunlukla yüksek hacimli üretim çalışmaları olarak bilinen çok sayıda ürünün üretimi için uygundur.

- Kontrollü Gözeneklilik: Kendi kendini yağlayabilen ürünlerin oluşturulmasında kullanılabilir.

Dezavantajlar

- Yüksek Başlangıç Maliyetleri: Takım ve makineler oldukça pahalıdır, bu nedenle ilk seferde düşük tekrarlı üretim için uygun değildir.

- Maddi Sınırlamalar: Bazı malzemeler toz metalurjisi işlemlerinde kullanılamaz, çok kırılgan ve zayıf görünür.

- Yoğunluk Değişimi: Bileşenlerin lokalize varlığı farklı yoğunluğa sahip olabilir ve bu nedenle parçadaki bölgeler arasında farklı özellikleri vurgulayabilir.

Toz Metalurjisi Hizmetleri için Neden Mxymachining'i Tercih Ediyoruz?

Bu nedenle, DMG'nin toz metalürjisi operasyonlarında, süreç için uygun bir ortak seçmek esastır. Mxymachining, sahip olduğu özellikler nedeniyle sektörde öne çıkmaktadır:

- Gelişmiş Makineler: Üretim için gerekli en son toz metalurjisi ekipmanlarına ve preslere sahip olmak.

- Deneyimli Ekip: Toz metalurjisi sürecinin nasıl işlediğine dair bilgi sahibi olan yetkin ve iyi eğitimli ekip.

- Özel Çözümler: Hem müşterilerin hem de işletmenin ihtiyaçlarını aynı anda karşılamak için daha fazla esneklik.

- Kalite Güvencesi: Yüksek kalite kontrol standartlarımızı karşılayacak yüksek kaliteli malzemenin tedarik edilmesi.

Sonuç

Görüldüğü gibi toz metalurjisi, çoğu endüstrinin onsuz yapamayacağı heyecan verici ve çeşitli bir üretim teknolojisidir. PM malzemeleri otomotiv endüstrilerinde, havacılık ve uzay endüstrilerinde, tıp endüstrisindeki elektrik uygulamalarında ve daha pek çok alanda kullanım alanı bulmaktadır çünkü PM'nin diğer yöntemlerin taklit edemeyeceği kendine özgü güçlü yanları vardır. Bu süreç için karakteristik olan olumsuz yönler söz konusu olduğunda, özellikle işbirliğinin Mxymachining gibi güvenilir bir tedarikçi ile düzenlenmesi durumunda, bu tür bir işbirliğinin avantajlarına kıyasla çok daha az belirgin olduklarını anlamak önemlidir.

SSS

1. Toz metalurjisinin ana avantajı nedir?

Toz metalürjisinin temel faydası, nispeten düşük kayıplarla oldukça karmaşık ve sıra dışı şekillere sahip ürünler yaratma olasılığıdır; bu nedenle bu yöntem seri üretim için mükemmeldir.

2. Toz metalürjisinde yaygın olarak hangi malzemeler kullanılır?

Bu malzemelerden bazıları demir, çelik, bakır, alüminyum, tungsten ve titanyum olup, telin sahip olduğu özelliklerin yanı sıra telin kullanılacağı kullanıma bağlı olarak tercih edilmektedir.

3. Toz metalürjisinde sinterleme nasıl çalışır?

Sinterleme, sıkıştırılmış tozun bir fırında erime noktasının hemen altında ısıtılması ve parçacıkların erimeden gerekli katı parçayı oluşturmak üzere kaynaşması işlemidir.

4. Toz metalurjisi hizmetleri için neden Mxymachining'i seçmelisiniz?

Mxymachining Yüksek teknolojili ekipmanlara, deneyimli personele, kişiye özel çözümlere ve yüksek kaliteli kontrole sahip olması, toz metalurjisi hizmet endüstrisinde ilk sırada yer almasını sağlar.

5. Toz metalürjisinden en çok yararlanan endüstriler hangileridir?

Toz metalürjisinin hassasiyet, verimlilik ve maliyet avantajlarından en çok otomotiv, havacılık, tıp ve elektrik endüstrileri yararlanmıştır.