Lazer kesimin nasıl dönüştürdüğünü keşfedin metal i̇malati eşsiz hassasiyet ve verimlilikle. Lazer türlerini, temel parametreleri, gelişmiş teknikleri ve otomotiv ve havacılık gibi sektörlerdeki karmaşık tasarımları şekillendiren teknolojiyi keşfedin.

Metal İmalatında Lazer Kesim: Karmaşık Tasarımlar için Hassas Teknikler

Bu makale, metal imalatında lazer kesimin önemine ve çeşitli endüstrilerdeki uygulamalarına girişle başlayan kapsamlı bir genel bakışı kapsamaktadır. Temel prensipler ve CNC sistemlerinin rolü detaylandırılarak lazer kesimin nasıl çalıştığı açıklanmaktadır. Tartışma daha sonra CO2, fiber ve doğrudan diyot lazerler dahil olmak üzere metal kesimde kullanılan farklı lazer türlerine geçmektedir. Lazer gücü, kesme hızı, ışın odak uzunluğu, gaz basıncı ve darbe frekansı ayarları gibi temel işlem parametreleri, optimum sonuçların elde edilmesindeki önemleri açısından incelenmektedir.

Makale, hassasiyetin avantajlarını vurgulamaktadır metal i̇malati lazer kesim yoluyla eşsiz doğruluk, çapaksız temiz kesimler ve azaltılmış işlem sonrası ihtiyaçları vurgulamaktadır. Lazer teknolojisinin çok eksenli üretim, karmaşık içi boş formlar ve kitlesel özelleştirme dahil olmak üzere karmaşık metal tasarımların oluşturulmasını nasıl mümkün kıldığını araştırmaktadır. Lazer teknolojisindeki gelişmeler de yeni lazer kaynakları, gelişmiş makine mimarileri ve kesim tekniklerine odaklanılarak tartışılmaktadır.

Lazer kesimin çeşitli endüstrilerdeki uygulamaları ana hatlarıyla açıklanmış ve çok yönlülüğünü gösteren özel kullanım örnekleri sergilenmiştir. Sonuç bölümünde lazer kesimin üretimdeki geleceği ve endüstriyel süreçler üzerindeki etkisi ele alınmaktadır. Son olarak, SSS bölümü lazer kesim teknolojisiyle ilgili sık sorulan soruları ele almaktadır.

Lazer kesim metal

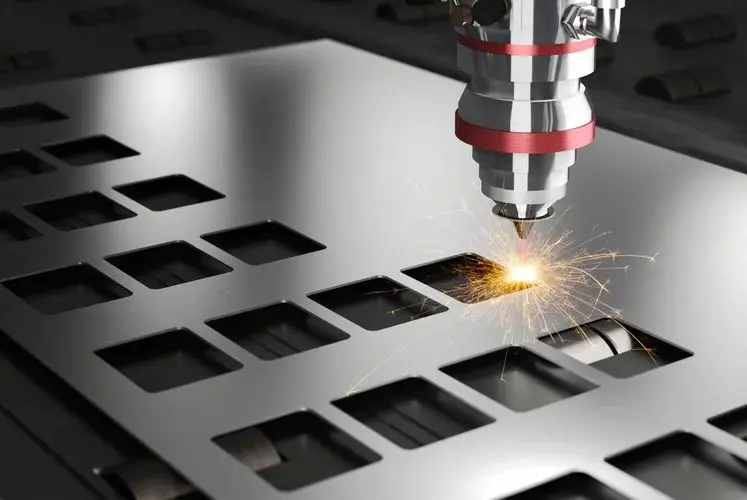

Lazer kesim, çeşitli sac metalleri kesmek ve çok taraflı planlar yapmak için odaklanmış lazer sütunları kullanan son derece kesin ve esnek bir metal imalat yöntemidir. Lazer kesim, kesimleri olağanüstü hassasiyet ve yeterlilikle gerçekleştirerek işletmelerdeki montaj süreçlerini değiştirmiş ve akıllara durgunluk veren parçaların imalatına zemin hazırlamıştır. metal parçalar.

Lazer kesim nasıl çalışır?

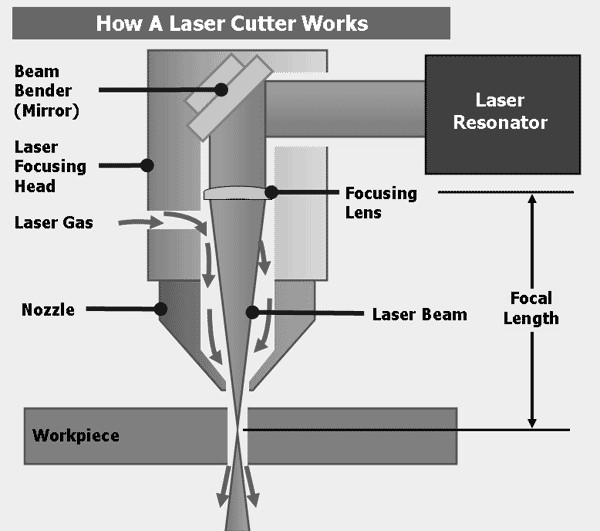

Lazer kesim, tipik olarak CO2 veya fiber lazerlerden gelen, aynalar ve lensler aracılığıyla metal bir yüzeye yönlendirilen konsantre lazer ışınlarını kullanır. Üretilen 3000°C'yi aşan yoğun ısı, metali istenen kesme yolu boyunca eritir veya buharlaştırır. Oksijen veya nitrojen gibi bir yardımcı gaz akışı, daha temiz bir kesim için erimiş kalıntıları temizler. Bu arada, bir bilgisayarlı sayısal kontrol (CNC) sistemi, kesme kafasının hareketini ve lazer gücünü hassas bir şekilde yöneterek mikron düzeyinde hassasiyetle ayrıntılı tasarımlara tam olarak uyulmasını sağlar.

Kullanılan lazer türleri

Farklı lazer kaynakları, gerekli uygulamaya bağlı olarak metal kesimi için düzenli olarak kullanılır. CO2 lazerler, metaller tarafından tüketilen kızılötesi dalgaları etrafa yayar ve orta kalınlıktaki yumuşak çelik, alüminyum ve demir dışı metalleri kesmek için geliştirilmiştir. Fiber lazerler, işlenmiş çeliği ve daha ince kontrolleri kesmek için ideal olan yüksek güç yoğunluklarını taşıyan süper sıkı şaftlar üretir. Nd: YAG lazerler, altın ve gümüş gibi kırılgan metallerin işlenmesine uygun kızılötesi veya parlak lazer ışığı üretmek için neodim katkılı değerli taş kutupları kullanır. Ortaya çıkan doğrudan diyot lazerler de aynı şekilde uyarlanabilir metal işleme uygulamaları için garanti göstermektedir.

Temel süreç parametreleri

Belirli metal türü ve kalınlığına göre yapılandırılması gereken kritik parametreler arasında lazer gücü, kesme hızı, ışın odak uzaklığı, gaz basıncı ve darbe frekansı ayarları bulunur. Bu değişkenlerin uygun şekilde ayarlanması, döngü hızı ve sarf malzemesi kullanımı gibi verim faktörlerini dengelerken her üretim çalışması boyunca tutarlı parça geometrisi ve kenar kalitesi sağlar. Proses optimizasyonları, işleme hassasiyetini ve verimliliğini korumak için metal malzemeler veya göstergeler arasında geçiş yaparken de gereklidir.

Hassas metal imalatı

Lazer kesim, öngörülemeyen planlar ve karmaşık matematiksel şekiller oluşturma kapasitesi sayesinde üreticilerin metal imalatında daha önce düşünülemeyen hassasiyet derecelerine ulaşmalarını sağlar. Lazer inovasyonu ve PC matematiksel kontrolünün iç içe geçmesi (CNC) öngörülemeyen metal parçalar ve aksamlar için üzücü montaj yeteneklerine sahiptir.

Eşsiz doğruluk

Lazer kesimin başlıca avantajlarından biri, olağanüstü doğruluğu, tekrarlanabilirliği ve dar tolerans yetenekleridir. İğne ucuna odaklanmış ince lazer ışını, mikron toleranslar dahilinde yerleştirme tekrarlanabilirliği sağlayabilir. Bu hassasiyet seviyesi, sıkıca paketlenmiş özelliklere, küçük deliklere, yuvalara ve birbirine kenetlenen veya sorunsuz bir şekilde uyan ek parçalara sahip parçaların üretilmesine izin verir. Tıbbi cihazlar, elektronik, havacılık gibi endüstriler, mekanik cihazların ve sistemlerin montajı için lazer kesimin çoklu, küçük kesilmiş bileşenler arasında mikron toleransları koruma yeteneğine güvenmektedir. Tasarım özellikleri arasında tutarlı +/- 0,005 mm hassasiyetin sağlanması, karmaşık montajların ve alt montajların oluşturulmasını sağlar.

Çapaksız temiz kesimler

Lazer kesimin ayırt edici özelliklerinden biri, minimum ısıdan etkilenen bölge ile çapaksız kenarlar üretmektir. Lazer enerjisi yüksek oranda odaklanmıştır ve iş parçasının çevresini eritmeden veya zarar vermeden ince bir metal çentiğin ısıtılmasına ve buharlaştırılmasına olanak tanır. Ortaya çıkan kesim kenarı, ikincil çapak alma işlemleri gerektirmeyen perdahlı, neredeyse cilalı bir görünüme sahiptir. Pürüzsüz kenarlar, sonraki kalite kontrol prosedürlerine ve bitmiş ürün estetiğine fayda sağlayarak müşterilerin işlem sonrası işçilik ve denetim maliyetlerinden tasarruf etmesine yardımcı olur. Tıbbi implantlar için çapaksız kenarlar, üretim sırasında sterilize edilmiş parçaların kontamine olma riskini azaltır.

Azaltılmış post-processing

Lazer kesim, kenar bitirme adımlarını ortadan kaldırmanın ötesinde kaynak, taşlama veya zımparalama gibi işlemlere olan gereksinimleri azaltır. Doğrudan ışından gelen temiz geometrik profiller, tasarım toleranslarını tehlikeye atabilecek ek üretim adımlarından kaynaklanan bozulmayı en aza indirir. Bu avantajlar birlikte hassasiyeti artırır, imalat iş akışlarını hızlandırır ve bitmiş bileşen kalitesini düşürecek hatalı sapmaların ortaya çıkmasını engeller.

Karmaşık metal tasarımlar

Hassas lazer teknolojisi ve bilgisayar kontrollü sistemlerin bir araya gelmesi, karmaşık detaylara sahip geometrik olarak karmaşık metal bileşenlerin üretimi için yeni olanaklar ortaya çıkarmıştır. CNC makinelerinin programlama becerisi ile birlikte çalışan lazerler, imalat tasarımlarının kapsamını geleneksel imalat yöntemlerinin yeteneklerinin çok ötesine genişletmektedir.

Çok eksenli üretim

Dönme eksenleriyle donatılmış gelişmiş lazer kesim sistemleri, lazer ışınının bir iş parçası üzerinde çeşitli yönlerden yinelemeli olarak taranmasını sağlar. Koordineli eksen hareketi ve programlanmış lazer sıralaması sayesinde, karmaşık yüzey özelliklerine sahip karmaşık 3D içi boş şekiller bile üretilebilir hale gelir. Tıbbi implantlar, türbin kanatları, kalıplar ve kalıplar, lazer kesimin standart düz stok manipülasyonuyla elde edilemeyen bağımsız geometriler üretme kapasitesinden yararlanır. Çok yüzeyli gravürleme ve profil oluşturma, karmaşık iç boşluklar içindeki tüm açık yüzeylere eşit olarak dağıtılmış ayrıntı desenleri veya mikro metin eklenmesine izin verir.

Karmaşık içi boş formlar

Önceden kesilmiş metal boşlukları dijital tasarımlara göre iç içe geçirerek ve istifleyerek, ayrıntılı kapları, muhafazaları ve kıvrımlı iç boşluklara sahip geometrik katıları kendi kendine monte etmek mümkündür. Lazer kesim kilitler ve ankrajlar kullanılarak dikkatlice sıralanmış katman imalatı, ince özellikli giriş çan ağızlarına sahip türbin gövdeleri gibi ürünler ortaya çıkarır. Yerleştirme yazılımı, malzeme kullanımını optimize ederek lazer kesim işleminde minimum ıskarta oluşmasını sağlarken üst üste dizilmiş katmanlar arasında parça kaydını koordine eder. Birden fazla iç düzleme ve sıkıca paketlenmiş özelliklere sahip karmaşık içi boş geometriler üretimi kolaylaştırır.

Kitlesel özelleştirme

Programlanabilir lazerler, müşteri spesifikasyonlarına göre çeşitli tasarımlar arasında hızlı geçiş yapılmasını sağlar. Standart yapı taşlarının yalnızca lazer kesim parametre ayarlamaları yoluyla manipüle edilmesiyle, tamamen özelleştirilmiş son kullanım parçalarının düşük hacimlerde tam zamanında üretimi, sabit takım yatırımları olmadan elde edilebilir hale gelir. Kitlesel özel lazer üretimi, tüketici elektroniğinden tıbbi cihazlara kadar sektörlere benzeri görülmemiş bir tasarım özgürlüğü sağlar.

fabri̇kasyonda lazer teknoloji̇si̇

Lazer kaynağı teknolojisinde ve üretim süreci kontrol stratejilerinde devam eden ilerlemeler, lazer tabanlı işleme yeteneklerini giderek dönüştürüyor. Devrim niteliğindeki yenilikler, lazerlerin hayati bir rol oynadığı endüstriyel uygulamaların kapsamını genişletiyor.

Lazer kaynaklarındaki gelişmeler

Yüksek güçlü doğrudan diyot cihazları gibi gelişmekte olan lazer çeşitleri, geleneksel CO2 makinelerine kıyasla işletme maliyetlerini azaltmak için gelişmiş enerji dönüşüm verimliliği vaat ediyor. Dalga boyu çeşitliliği, işleme için yeni malzemelerin kilidini de açabilir. Fiber lazer teknolojisi aynı anda daha yüksek çalışma hızları, daha ince özellik çözünürlükleri için daha küçük odak noktaları ve daha uzun bakım gerektirmeyen çalışma süreleri sunar. Takım tezgahları ile entegrasyonları üretim maliyetlerini düşürür. Ultra hızlı darbeli fiber ve doğrudan diyot lazerler, geleneksel nanosaniye lazerlere (1 ns = 10^-9 s) kıyasla femtosaniye (1 fs = 10^-15 s) cinsinden ölçülen ultra kısa kızılötesi veya ultraviyole darbeler üretir. Bu lazerler, ısıdan etkilenen bölgeler (HAZ) olmadan hassas malzeme işleme sağlar. Çok kilovatlık çıkış güçleri artık seramikler, gelişmiş alaşımlar ve elmaslar gibi daha önce zorlayıcı olan yüksek termal yüklü malzemeleri işlemek için rakip teknolojilerin güçlerini aşmaktadır.

Gelişmiş makine mimarileri

Entegre robotik, tam otomatik parça manipülasyonu, inceleme ve yükleme/boşaltma iş akışları sağlar. Çoklu lazer dizileri, tek bir taramada geniş sac alanlarını kesmek için yüksek güçlü ışınları birleştirir. Bulut üretim platformları aracılığıyla ağa bağlanan dağıtılmış lazer işleme istasyonları, lazer operasyon kapasitesinin uzak üretim merkezleri aracılığıyla ölçeklendirilmesine olanak tanır. Optik koherens tomografi gibi proses içi metroloji yoluyla kalite izleme, gerçek zamanlı sapma uyarıları verir. Kombine lazer-katkılı hibrit makineler tasarım özgürlüğünü daha da genişletiyor. Bu dönüştürücü yenilikler, üretim maliyetlerini düşürmeye devam ederken, her sektörde yeni ortaya çıkan alt uygulamaları karşılamak için ulaşılabilir hassasiyeti artırıyor.

Gelişmiş kesim teknikleri

Lazer sistemlerinin sürekli olarak geliştirilmesi ve ilgili proses parametrelerinin iyileştirilmesi, yeni üretim yeteneklerinin kilidini açmaktadır. Özel malzemeler veya ultra minyatürleştirilmiş bileşenler için optimize edilmiş yeni lazer çalışma yöntemleri, lazer teknolojisi uygulamalarının sınırlarını genişletiyor.

Ultra kısa darbeli lazer işleme

Femtosaniye lazerler, saniyenin katrilyonda biri (10^-15 s) ile ölçülen ultra kısa ışık darbelerinden yararlanarak, ihmal edilebilir ısı etkisiyle hedef yüzeyleri hassas bir şekilde aşındırır. Bu lazerler, ısıdan etkilenen büyük bölgeler oluşturmadan, ısıya duyarlı maddelerden hassas mikro-optik bileşenler ve tıbbi implantlar üretir. Aşındırma sırasında erime bölgelerinin olmaması, daha önce ulaşılamayan şeffaf malzemelerin desenlenmesine bile izin verir. Femtosaniye lazer mikro kesimin biyomedikal uygulamaları da buna bağlı olarak gelişmektedir.

Özel malzemelerin soğuk kesimi

Mikrometre ölçeğinde son derece sıkı Gauss ışın belleri, karbon fiber kompozitlerin, plastiklerin ve termotropik sıvı kristal polimerlerin (LCP'ler) yapısal bütünlüklerinden ödün vermeden net şekilli üretimini sağlamak için sıradan lazer güç yoğunluklarının aşılmasına yardımcı olur. Düşük termal yük işleme, yorulmaya, darbeye ve korozyona dayanıklı sağlam havacılık ve uzay yapısal elemanları için malzeme özelliklerini korur. Mikroelektronikte de yeni minyatürleştirme sınırları ortaya çıkmaktadır.

Güdümlü ışın iletimi

Karmaşık parça geometrileri bir zamanlar toplam iç yansıma tabanlı ışın yönlendirmesini engelliyordu. Artık fiberler, sıvılar ve gradyan indeksli lensler, karmaşık iç özelliklerin işlenmesi için lazer enerjisini engellerin etrafına yönlendiriyor. Işın konumu stabilizatörleri mikron düzeyinde doğruluk sağlar. Kılavuz dalga teknolojileri, lazer ışınlarını ayak izi olmadan göndermek için optik dalga kılavuzlarını kullanarak uzaktan ağ ile çalışan lazer üretim platformlarını hızlandırır. Entegre proses metrolojisi sapmaları takip eder.

Çoklu ışın kombinasyonu

Senkronize ultra hızlı lazer dizileri, her bir çıktıyı etkili bir şekilde birleştirerek normal tepe gücü kapasitesini çok aşan kompozit bir ışın üretir. Termo-füzyon kaynaklı bağlantıların ağ şekline yakın mikro işlemesi ve ötesi artık elektron ışını değiştirme hedeflerini gerçekleştiriyor. Bu çığır açan teknikler, sıkı malzeme bileşimi kontrolü ve mikro minyatürleştirme taleplerine dayanan endüstrilerdeki yeni sınırları ele almak için yüksek hassasiyetli lazer çalışma kapsamını genişletmeye devam ediyor. Sürekli gelişim, lazer üretiminin üstünlüğünü garanti ediyor.

Sonuç

Lazer kesim, ekipman ve yazılımdaki sürekli gelişmelerle desteklenen hassasiyeti, uyarlanabilirliği ve üretkenliği sayesinde metal imalatında devrim yaratmıştır. Bu teknoloji, karmaşık uygulamalar için üretim süreçlerini geliştirmekte, yeni ürün tasarımlarına olanak sağlamakta ve temel sac kesiminden gelişmiş çok eksenli işlemeye kadar üretimi kolaylaştırmaktadır. Ultra hızlı işleme ve uzaktan lazer dağıtımı dahil olmak üzere özel teknikler yelpazesi, yeteneklerini genişletiyor. Otomasyon, büyük veri ve bulut tabanlı üretim yaygınlaştıkça, lazer kesim modern üretimin merkezinde kalmaya, akıllı fabrikalarda verimliliği, kaliteyi ve yönetimi iyileştirmeye ve endüstrilerdeki karmaşık tasarım gereksinimlerini karşılamaya hazırlanıyor. Sürekli yenilikçiliği, lazer kesimin küresel endüstriyel ilerleme ve ekonomik büyümeyi yönlendiren önemli bir teknoloji olarak rolünü sağlamlaştırmaktadır.

SSS

S: Lazer Kesici Neleri Kesebilir?

C: Lazer kesim, geleneksel kesimde olduğu gibi çok sayıda malzemenin yanı sıra ahşap, plastik, kompozit ve sanatsal dokular gibi diğer ek malzemelerle de uygulanabilir hale gelir. Bazı uygunluk bileşenlerine ilişkin özellikler; sıcaklık özellikleri, kalınlık ve yansıtıcılığı içerir.

S: Bir lazer kesimin hassasiyetini hangi değişkenler belirler?

C: Kesim hassasiyetini etkileyen temel unsurlar arasında lazer gücü ve frekansı, merkezi uzunluk ayarı, kesim hızı, yardımcı gaz gerilimi ve türü yer alır. Malzeme kalınlığı da aynı şekilde hassas kapasiteleri etkiler. Daha yüksek güçlü lazerler genel olarak daha sıkı esnekliklerle çalışır.

S: Lazer kesim, seçmeli metal imalat teknikleriyle nasıl bir tezat oluşturuyor?

C: Bazı zamanlarda plazma kesimi toplu kesim için daha hızlıdır, lazer kesim daha sıkı dirençler sağlar ve ısı etkisini sınırlar. Su jeti kesimi, daha düşük kesinlik ve hız ile daha kapsamlı bir malzeme erişimini destekler. Kesim gibi mekanik döngüler, lazer prosedürlerinin hassasiyetini kaçırır.

S: Lazer kesim ne tür kullanımları güçlendirir?

C: Lazer kesim, öngörülemeyen örneklerin, küçük açıklıkların veya karmaşık 3D hesaplamaların gerekli olduğu cihazlarda, klinik cihazlarda, havacılıkta, arabada ve farklı girişimlerde başarılıdır. Normal modeller köşeleri, türbin keskin kenarlarını, PCB'leri, iyileştirmeleri ve protezleri içerir.

S: Lazer kesimde hangi güvenlik önlemlerine uyulmalıdır?

C: Yöneticiler sürekli olarak kapalı burunlu ayakkabılar, sağlık gözlükleri ve koruyucu kıyafetler giymelidir. Lazerler göz ve tüketim kumarları sunar, bu nedenle makineler kilitli sağlık monitörleri gerektirir. Yeterli havalandırma zararlı egzozu ortadan kaldırır ve işletmeler lazer sağlık hazırlığı yapmalıdır.

S: Lazer kesim uygulamalarının maliyetine nasıl karar verebilirim?

C: Temel gider faktörleri arasında malzeme türü/kalınlığı, parça karmaşıklığı, gerekli dirençler, üretim hacmi ve işleme sonrası ihtiyaçlar yer alır. Dişli yeteneklerini düşünmek ve modelleri değerlendirmek için farklı lazer kesim atölyelerinden beyanlar talep edin.