Birbirine benzemeyen malzemeleri birleştirmek için son teknoloji bir yöntem olan manyetik darbe kaynağının (MPW) ilkelerini ve faydalarını keşfedin. Ekipmanı, proses parametreleri ve otomotiv, elektronik ve daha birçok alandaki uygulamaları hakkında bilgi edinin.

Manyetik Darbe Kaynağını Keşfetmek: Farklı Malzemelerin Yüksek Hızlarda Birleştirilmesi

Makale, benzer olmayan malzemelerin birleştirilmesinde Manyetik Darbe Kaynağının (MPW) önemini özetleyen bir Giriş ile başlamaktadır. Bunu takiben, Manyetik Darbeli Kaynak İşlemi bölümü MPW'nin arkasındaki prensipleri, kullanılan ekipmanı, kaynağı etkileyen temel işlem parametrelerini sürtünme karıştırma kaynağıve geleneksel yöntemlere göre sunduğu avantajlar ele alınmaktadır. Bir sonraki bölüm olan Benzer Olmayan Malzemelerin MPW ile Birleştirilmesi, benzer ve benzer olmayan kaynak arasındaki farkları tartışmakta, çeşitli malzeme kombinasyonları üzerine çalışmalar sunmakta ve sonuçta ortaya çıkan arayüzlerin yapısını ve özelliklerini incelemektedir.

MPW'nin Karakterizasyonu ve Modellenmesi bölümünde, MPW sürecini daha iyi anlamak için mikroyapısal karakterizasyon tekniklerine, elektriksel ve mekanik test yöntemlerine ve sayısal modelleme yaklaşımlarına odaklanılmaktadır. MPW Uygulamaları bölümü, MPW'nin şu alanlarda kullanımını vurgulamaktadır otomotiv bileşenleri, boru şeklindeki yapıların birleştirilmesi ve diğer modern uygulamalar.

Manyetik darbe kaynağı (MPW), birbirine benzemeyen malzemelerin birleştirilmesinde olağanüstü bir kararlılığa sahip olan güçlü bir durum kaynak işlemidir. MPW, yüksek hızlı elektromanyetik güçler kullanarak, ara yüzeyde aşırı plastik deformasyon yoluyla birleştirme ortakları arasında metalurjik birleştirme gerçekleştirir. İşlem sırasında yoğunluk girdisi önemsiz olduğundan, örneğin metaller arası oluşum gibi ısıyla başlatılan kusurlardan genellikle uzak durulur.

Bununla birlikte, 1960'lardan beri bilinmesine rağmen, MPW'nin modern olarak benimsenmesi orta derecede düşük kalmaktadır. Bunun nedeni biraz da proses parametreleri ile kaynak oluşumu arasındaki ilişkinin anlaşılamamasıdır. Mikroskopi, mekanik test ve simülasyon gibi karakterizasyon teknikleri önemli bilgiler sağlamıştır. Bununla birlikte, elektromanyetik, termomekanik ve malzeme özellikleri arasındaki karmaşık etkileşimler MPW testlerini kolaylaştırmaktadır.

Bu makale, geniş bir yazı denetimi yoluyla MPW uygulamasını tamamlamayı amaçlamaktadır. İlk olarak MPW prensipleri ve ekipmanlarının bir taslağı verilmiştir. Daha sonra proses parametrelerinin etkisi ve sonuçta ortaya çıkan arayüzlerin karakterizasyonu üzerine önemli keşiflerden bahsedilmektedir. Makale, açık kapıları ve kalan zorlukları içeren MPW uygulamalarının gözden geçirilmesiyle sona ermektedir. MPW'nin mantıksal olarak anlaşılmasını teşvik etmek, benzer olmayan malzemelerin yüksek hızda birleştirilmesindeki olasılığını güçlendirmek için hayati önem taşımaktadır.

Manyetik Darbe Kaynak İşlemi

Bu bölümde, manyetik darbeli kaynak işleminin prensipleri, ekipmanı, işlem parametreleri ve diğer kaynak yöntemleriyle karşılaştırmalı avantajları da dahil olmak üzere ana hatları verilecektir. elektron ışın kaynağı süreçler.

Manyetik Darbe Kaynağının Prensipleri

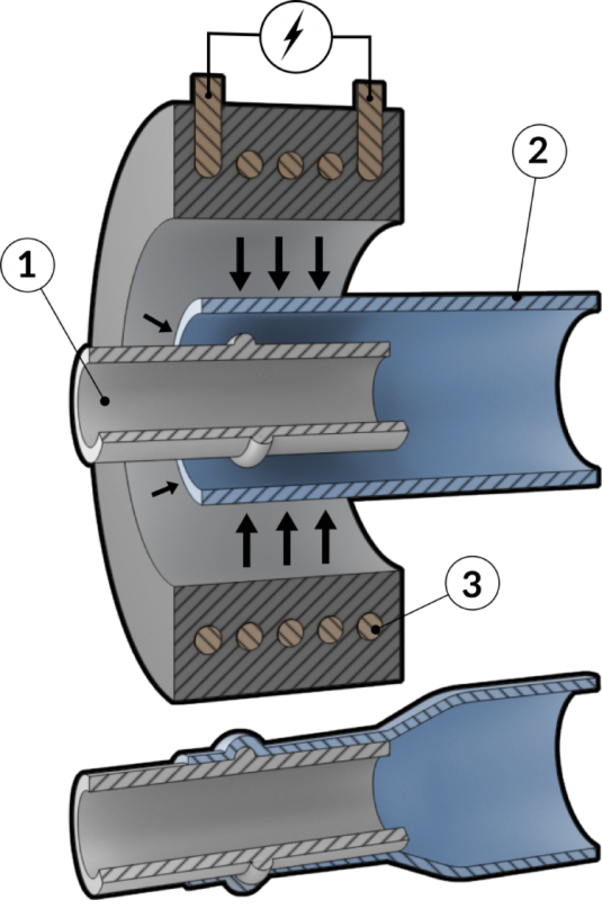

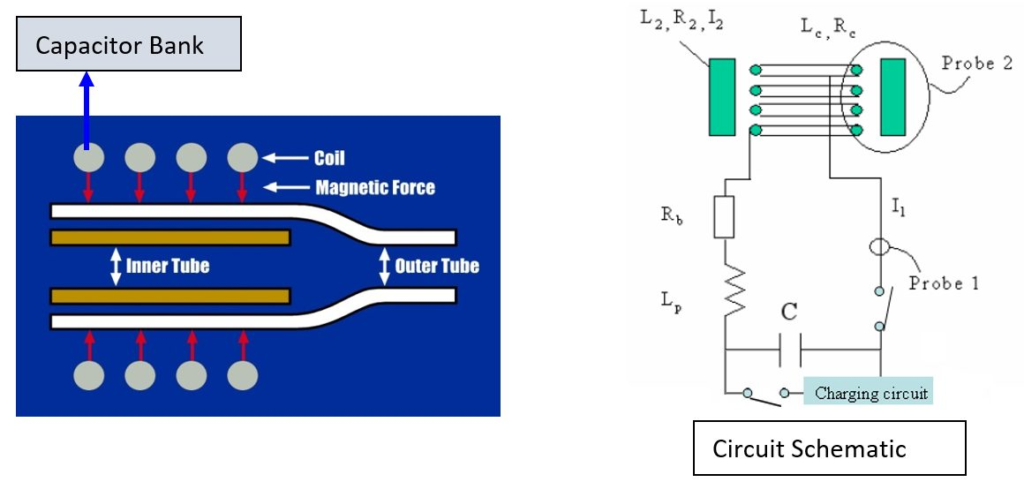

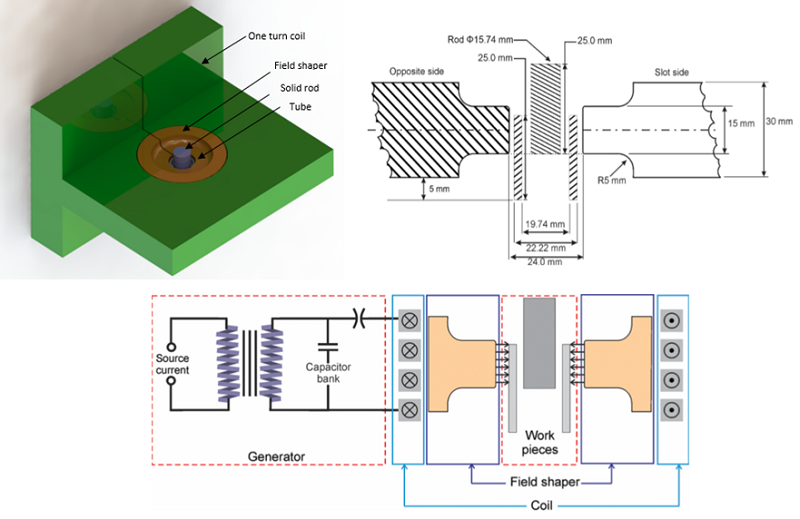

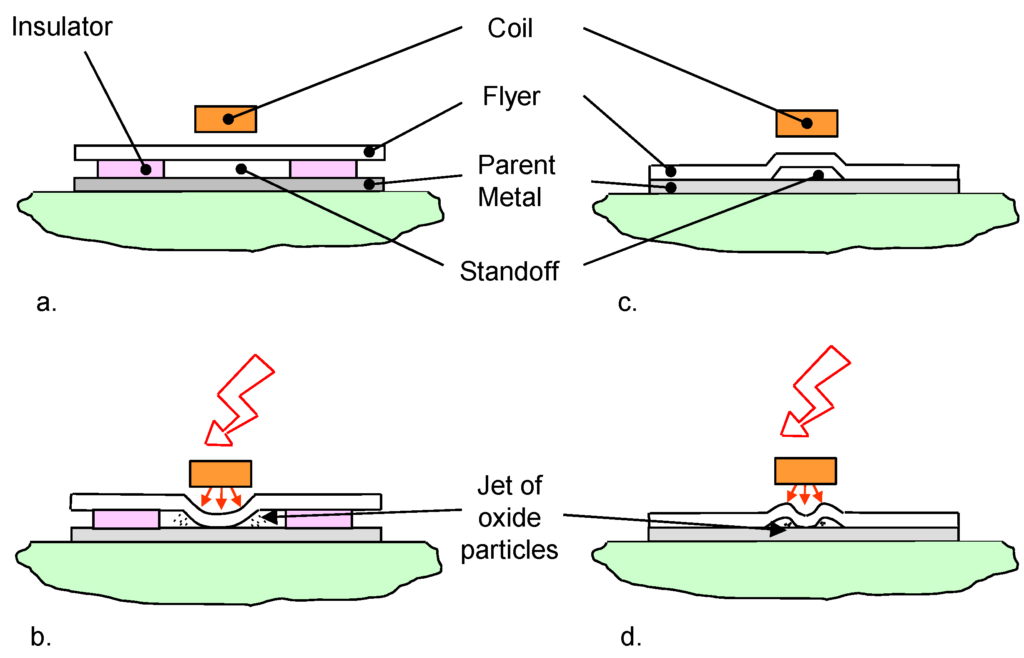

Manyetik darbe kaynağı, malzemeleri hızlı çarpışma yoluyla birleştirmek için elektromanyetik güçleri kullanır. Bir döngü, bir manyetik alan üreten bir kapasitör bankası tarafından şarj edilir. Bu, yakınlardaki iletken bir iş parçasında girdap akışlarına yol açarak ikincil bir manyetik alan oluşturur. Bağlantı alanları iş parçasına Lorentz güçleri uygulayarak onu döngüden uzaklaştırır. Başka bir iş parçasıyla çarpıştığında, ciddi plastik deformasyon ve mekanik kenetlenme mikrosaniyeler içinde metalürjik bir bağ sağlayabilir.

Manyetik Darbe Kaynak Ekipmanları

Normal MPW ekipmanı bir güç kaynağı, yüksek elektrik enerjisini uzaklaştırmak için kapasitör bankası, çalışan kıvrım ve elektromanyetik darbe jeneratörü içerir. Kondansatör bankası şarj olur ve ardından kıvrım boyunca salınarak darbeli bir akım oluşturur. Bu, uçucu iş parçası gibi bitişik iletken malzemelerde girdap akışlarını tetikler. Kıvrım, çeşitli uygulamalar için uygun solenoid, plaka veya çok turlu planlar gibi farklı şekillere sahip olabilir. Manyetik hareketi koordine etmek için zaman zaman ek alan şekillendiriciler kullanılır.

Etkileyen Süreç Parametreleri

MPW'yi etkileyen temel esnek parametreler kapasitör şarj voltajı ve enerjisi, kıvrılma hesaplaması, serbest bırakma akımı tekrarı, iş parçaları arasındaki delik, uçucu iş parçası boyutları ve iletkenliği içerir. Daha yüksek şarj voltajı ve enerjisi daha kayda değer aktif enerji verirken, daha düşük tekrarlama girdap akımı oluşumunu daha da geliştirir. Daha mütevazı delikler etki hızını artırır.

Manyetik Darbe Kaynağının Avantajları

Oda sıcaklığında yürütülen güçlü bir durum süreci olan MPW, yoğunluktan etkilenen bölgeler gibi sorunlardan kaçınır ve füzyonla kaynak yapılması zor olan farklı malzemelerin birleştirilmesini sağlar. Hiçbir dolgu metali veya savunma havası gerekmez, bu da varlık etkinliğini daha da geliştirir ve emisyonları azaltır. MPW aynı şekilde mekanize, hızlı üretim için de uygundur

Farklı Malzemelerin MPW ile Birleştirilmesi

MPW ile Benzer ve Farklı Kaynak

MPW, güçlü durumda çalışması nedeniyle birbirine benzemeyen malzemelerin birleştirilmesi için uygundur. Füzyon kaynağı, farklı yumuşama noktalarına sahip malzemelerin birleştirilmesinde sorunlar yaratır, çünkü yoğunluk girdisi önce düşük sıvılaşma noktalı malzemenin çözünmesine neden olur. Bu da katılaşma kırılmaları ve bağlantıda kırılgan metaller arası oluşum gibi sorunlara yol açmaktadır. Buna karşın, MPW'de malzeme dışı yoğunluk girdisi bu sorunları ortadan kaldırır.

Farklı Malzeme Kombinasyonları Üzerine Çalışmalar

Araştırmalar MPW ile farklı farklı kombinasyonları araştırmıştır. Gümüş bakıra ve alüminyum çeliğe, magnezyum ve nikele kaynaklanmıştır. Benzer olmayan bakır-çelik bağlantıları da aynı şekilde gerçekleştirilmiştir. MPW, hızlı çarpışma sırasında arayüzeyde ciddi plastik deformasyon ile farklı metalik çerçeveler arasında metalurjik bağlama gerçekleştirir.

Arayüz Yapısı ve Özellikleri

Kural olarak MPWed arayüzü, Kelvin-Helmholtz dalgaları gibi arayüzey kararsızlık etkileri nedeniyle dalgalı bir morfoloji alır. Temelde benzersiz sıvılaşma odaklarına sahip malzemeleri birleştirirken, çarpışma sırasında arayüzeyde sınırlı çözünme metaller arası oluşumu tetikleyebilir. Ara yüzeylerde Cu-Al ve Al-Mg intermetalikleri gibi aşamalar görülmüştür. Birleşimi güçlendirirken, aşırı kırılgan intermetalikler özellikleri bozar.

MPW'nin Karakterizasyonu ve Modellenmesi

Bu bölümde, MPW bağlantılarını mikroyapısal olarak tanımlamanın yanı sıra mekanik-elektriksel özellikleri değerlendirmek için temel prosedürlerden bahsedilmiştir. Kaynak sırasında elektromanyetik-altta yatan kuplajı ve arayüz evrimini taklit etmek için çeşitli teknikler uygulayan geçmiş modelleme çalışmaları da aynı şekilde özetlenmiştir. Bir sonraki bölümde MPW ile güçlendirilmiş modern uygulamalar incelenecektir.

Mikroyapısal Karakterizasyon

Mikroyapısal inceleme, MPW bağlantılarının ara yüzeylerini anlamak için hayati önem taşımaktadır. Yöntemler arasında optik mikroskopi, SEM, TEM ve 3D X-beam mikroskopi bulunmaktadır. EDS/EPMA ile birlikte SEM/TEM, arayüzey bileşimlerini tam olarak parçalara ayırır ve aşağıdakileri tanımlar intermetalik aşamaları. Arayüzler arasında minyatür sertlik testi, mukavemet değişimini değerlendirir.

Elektrik ve Mekanik Testler

Eklemlerin elektriksel direnci, eklem kalitesini değerlendirmek için dört test veya Kelvin stratejileri kullanılarak tahmin edilir. Lap-shear veya butt örneklerinin sertlikleri mekanik olarak değerlendirilir. Kaynaklar boyunca sertlik profilleri, harekete geçirilen gerinim varyasyonlarını tahmin eder. Radyografi gibi feci olmayan yöntemler birleştirme hesaplamasına ve yetersizliğine bakar.

MPW Sürecinin Sayısal Modellemesi

Süreç modelleri oluşturmak anlamaya yardımcı olur. Maxwell denklemlerini kullanan elektromanyetik inceleme ve malzeme oluşturucu modelleri kullanan güçlü mekanik inceleme birleştirilmiştir. Lagrangian, Lager, SPH ve Eulerian stratejileri arayüz evrimini taklit eder. Sıcak altta yatan birleşik modeller sıcaklık alanlarını öngörür. Süreç sınır farkındalıkları değerlendirilir. Plastik deformasyon, akış, boşluk oluşumu gibi arayüz özellikleri taklit edilir.

MPW Uygulamaları

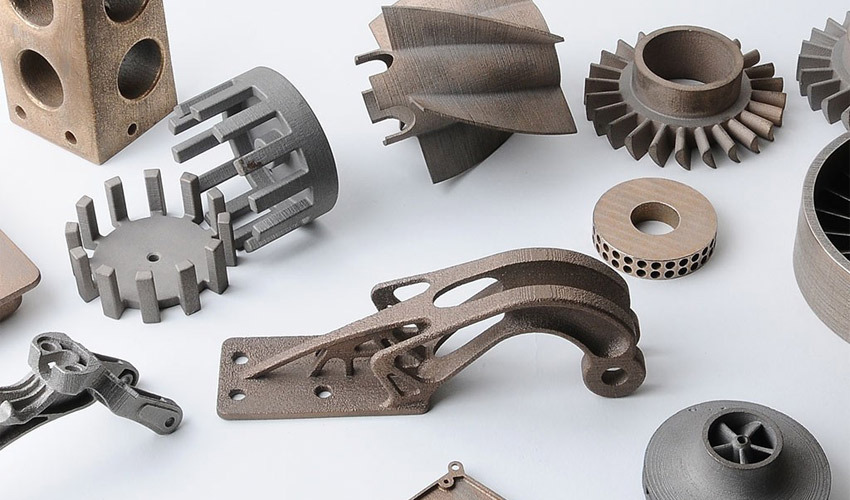

Otomatik Uygulamalar

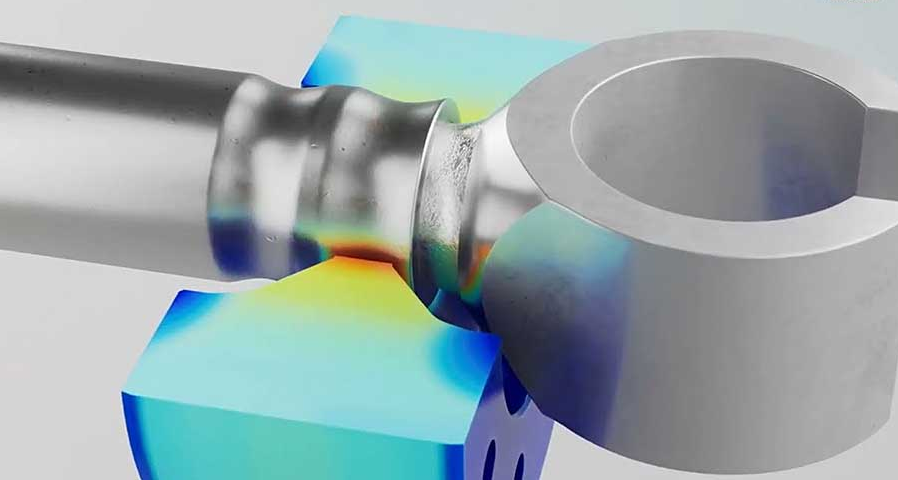

MPW hafif katılımı güçlendiriyor alüminyumAraçlarda çeliğe / magnezyum bileşenler. Eklemler tahrik millerini, kontrol mafsallarını, bölümleri ve yuvaları içerir. Gövde parçaları ağırlık azaltımı için kaynaklanır. MPW, çelik/alüminyum/magnezyum içeren özel yapım alanları bile birleştirir.

Borulu Yapı Birleştirme

MPW, egzoz çerçevelerinde, soğutmada ve yoğunluk eşanjörlerinde temel olarak temel borulu toplantılar oluşturur. Enerji üniteleri için karmaşık bükülmüş ve öngörülemeyen silindir hesaplamaları anlaşılmıştır. İnce duvarlı klinik ve atletik ekipmanlar MPW'ye bağlıdır.

Diğer Uygulamalar

MPW'nin kullanıldığı diğer modern alanlar arasında ısı alıcıları elektroni̇kpil bağlantıları, fotovoltaik, mikroelektronik, sensörler ve MEMS. Özel uygulamalar metal kafes kompozitleri ve gözden geçirilmiş süper alaşımların birleştirilmesini içerir. MPW elektromanyetik buklelerin yanı sıra atomik ve havacılık parçaları da üretmektedir.

Sonuç

Manyetik darbe kaynağı, geleneksel füzyon kaynak işlemlerine göre birçok avantaj sunan, umut verici bir güçlü durum kaynak stratejisidir. MPW, hızlı elektromanyetik güçler kullanarak, ısı sunmadan arayüzeyde aşırı plastik deformasyon yoluyla benzer olmayan malzemeleri birleştirebilir. Sonuç olarak MPW, yoğunluktan etkilenen bölgeler ve kırılgan metaller arası oluşum gibi, genellikle farklı metallerin füzyon kaynağına neden olan sorunlardan uzak durur.

Her halükarda, MPW 1960'lardan beri var olsa da, prosesin karmaşıklığı nedeniyle modern olarak benimsenmesi sınırlı kalmaktadır. Kritik inceleme çabaları, mikroskopi, test ve simülasyon yoluyla parametreler ve kaynak oluşumu arasındaki ilişkilerin anlaşılmasını genişletmiştir. Bu arada, elektromanyeto-termomekanik kaplinler MPW testlerini tamamen kolaylaştırmaktadır. Devam eden çalışmaların, farklı malzeme kombinasyonları ve uygulamalar için doyurucu süreç pencereleri ortaya koyması beklenmektedir.

Bu denetim MPW prensiplerinin, ekipman konfigürasyonlarının ve parametreler ile arayüz karakterizasyonu hakkındaki temel keşiflerin ana hatlarını vermiştir. Uygulamaların gözden geçirilmesi, otomobil ve elektronik gibi girişimlerde potansiyel olduğunu göstermektedir. Bununla birlikte, ticari kullanım özelliğini korumaktadır, devam eden mantıksal inceleme, MPW'nin benzer olmayan malzemelerin yüksek hızda birleştirilmesindeki faydasını daha kolay bir şekilde güçlendirmek anlamına gelmektedir. Olayların daha da gelişmesiyle birlikte MPW, çoklu malzemelerin hafif bir şekilde bir araya getirilmesi yoluyla en son planlarla çalışmak için güçlü bir garanti göstermektedir.

SSS

S: Manyetik darbe kaynağı nedir?

C: Manyetik darbe kaynağı, çarpışma arayüzünde plastik deformasyon yoluyla malzemeleri yüksek hızlarda birleştirmek için elektromanyetik güçleri kullanan güçlü bir durum kaynağı işlemidir.

S: Manyetik darbe kaynağı nasıl çalışır?

C: MPW'de, yüksek tekrarlı bir akım bir manyetik alan üreterek bir kıvrımdan geçer. Bu, komşu iletken malzemelerde girdap akışlarına neden olur ve bir malzemeyi diğeriyle hızlı bir şekilde çarpışmaya hızlandıran itici bir kuvvet oluşturur. Bu etki metalürjik bir bağ oluşturur.

S: Manyetik darbe kaynağının avantajları nelerdir?

C: Avantajları arasında güçlü bir durum süreci, önemsiz yoğunluk girdisi, farklı metalleri kaynaklama kapasitesi, intermetalikler gibi ihmal edilebilir kusurlar ve mekanize hızlı üretim potansiyeli bulunmaktadır. Ayrıca hiçbir dolgu metali veya koruyucu gaz kullanmaz.

S: Manyetik darbe kaynağı kullanılarak hangi malzemeler birleştirilebilir?

C: MPW, alüminyum/bakır, alüminyum/çelik ve bakırdan zirkonyum bazlı metalik cama kadar hem benzer hem de benzer olmayan kombinasyonlarda birçok farklı sistemin kaynağını göstermiştir. Bir uygulamada, süreç özellikle hafif metallerin geleneksel muadilleriyle birleştirilmesinde değerlidir.

S: Manyetik darbe kaynağı hangi uygulamalara sahiptir?

C: Uygulamalar araba bileşenleri, elektronik, pil üretimi, havacılık bileşenleri, atomik uygulamalar, takımlar ve daha fazlasını içerir. Sürekli keşif, modern kullanımını daha da genişletiyor.