Basınçlı döküm, erimiş metali kalıba zorlamak için yüksek basınç uygulayarak çeşitli metal parçalar oluşturmak için kalıpları kullanan yaygın bir üretim tekniğidir. Bu yöntem özellikle yüksek yüzey kalitesi ve küçük toleranslarla birden fazla form ve şekil üretme olasılığı ile ünlüdür. Alüminyum, çinko, magnezyum ve bakır, spesifik özellikleri nedeniyle basınçlı dökümde en sık kullanılan malzemelerden bazılarıdır.

Süreç çok verimlidir, bu da onu özellikle otomobil üretimi, uçak üretimi, elektronik ve tüketici ürünleri imalatı gibi büyük ölçekli üretimde kullanıma uygun hale getirir. Doğru, hızlı ve karmaşık tasarımlar üretme yeteneği, basınçlı dökümü güçlü, ayrıntılı metal bileşenler oluşturmak için en uygun yöntem haline getirir. Gibi şirketler Mxy işleme üretilen parçaların yüksek kalitede olmasını garanti eden basınçlı döküm hizmetleri ile çalışır. Otomotiv motor parçaları veya elektronik kasalar için basınçlı döküm, çağdaş dünyada hayati bir süreç olmaya devam etmektedir.

Basınçlı Döküm ve İmalattaki Uygulamaları

Basınçlı döküm, metal parçalar üretmek için en kritik üretim prosedürlerinden biridir. Bu işlem, eritilmiş metalin bir kalıba dökülmesini ve onu şekillendirmek için yüksek basınç kullanılmasını içerir. Bu teknik, yüksek yüzey kalitesi ve doğruluğa sahip parçalar yaratmasıyla ünlüdür. Tüm kalıp döküm malzemeleri arasında alüminyum ve çinko, hafif ve dayanıklı olmaları nedeniyle en yaygın kullanılanlardır. Otomotiv, havacılık ve uzay endüstrileri ile tüketici ürünleri endüstrileri üretimlerinde basınçlı döküm parçalar kullanmaktadır. Örneğin, kalıp döküm araba 1:24 ve kalıp döküm araba 1:64 dahil olmak üzere kalıp döküm araba modelleri, iyi tasarlanmış detayları nedeniyle koleksiyoncular tarafından ödüllendirilmektedir.

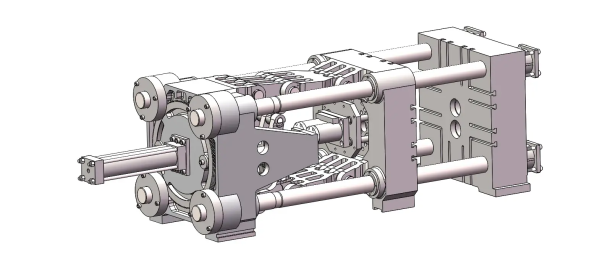

Bu işlem, sıcak kamara gibi basınçlı döküm makineleri kullanılarak gerçekleştirilir döküm maki̇neleri̇ ve soğuk kamaralı basınçlı döküm makineleri. Bu makineler, alüminyum basınçlı döküm kalıbı ve çinko alaşımlı basınçlı döküm parçaları gibi parçaların üretilmesine yardımcı olur. Pişirme kaplarının yanı sıra, döküm oyuncak arabalar ve özel döküm alüminyum ürünler, basınçlı dökümün birçok kullanım alanından bazılarıdır. Şekil oluşturmadaki çok yönlülük, süreci günümüz imalat endüstrilerinde kritik bir bileşen haline getirmektedir. Basınçlı döküm uygulaması sadece bisiklet modellerinin üretimiyle sınırlı değildir; aynı zamanda oymalı basınçlı döküm altın ve gümüş anahtarlıkları da içerir ve basınçlı dökümün farklı endüstrilere taşındıkça nasıl daha çeşitli hale geldiğini gösterir.

Basınçlı Döküm Nasıl Çalışır? Adım Adım Basınçlı Döküm Süreçleri

Basınçlı döküm, yüksek doğrulukta metal parçalar oluşturmak için heyecan verici ve etkili bir tekniktir. Güçlü bir kalıbın oluşturulması ve ardından erimiş metalin nihai ürüne enjekte edilmesiyle başlayan birkaç önemli süreci içerir. Bu, yüksek boyutlu doğruluklara sahip karmaşık geometrilerin üretilmesinde faydalıdır ve bu da onları endüstri kullanımı için uygun hale getirir.

- Kalıbın Hazırlanması: Parçayı tam ayrıntılarıyla üretmek için kalıp adı verilen güçlü bir çelik alet yapılır.

- Metali eritmek: Seçilen metal (alüminyum, çinko, magnezyum veya bakır) bir fırında sıvı hale gelene kadar ısıtılır.

- Erimiş Metal Enjekte Etme: Erimiş metal, tüm detayları doldurmak için yüksek basınçla kalıp boşluğuna zorlanır.

- Soğutma ve Katılaşma: Metal soğur ve kendi şeklinde bir kalıp oluşturur. Bu adımın amacı, pişirme sürecinde gerekli hassasiyeti arttırmaktır.

- Parçanın Çıkarılması: Kalıp doldurulduktan ve malzeme katılaştıktan sonra kalıp açılır ve yeni oluşturulan parça ejektör pimleri ile çıkarılır.

- Kırpma ve Son İşlem: İstenmeyen malzeme çıkarılır ve istenen yüzey kalitesini elde etmek için parlatma veya işleme gibi başka işlemler uygulanabilir.

Böylece basınçlı döküm, çok sayıda endüstride kullanılmak üzere ince yüzey kalitesine sahip karmaşık ve doğru metal bileşenleri etkili bir şekilde oluşturur.

Basınçlı Dökümün Kısa Tarihçesi

Kalıp döküm, on dokuzuncu yüzyılın ortalarında, 1838 yılında Amerikalı mucit Eliphalet Remington'un ilk kalıp döküm makinesini yaratmasıyla başlamıştır. Başlangıçta, matbaalarda kullanılan kurşun tipi karakterleri geliştirmek için kullanıldı ve Sanayi Devrimi'nin resme girmesiyle kendini hızla adapte etti. 1907'de icat edilen modern kalıp döküm makineleri, yüksek üretim oranları için son derece verimliydi ve üretimde devrim yarattı.

İkinci Dünya Savaşı'ndan sonra kayda değer gelişmeler oldu ve alüminyum ve çinko hafif ve güçlü oldukları için popülerlik kazandı. Basınçlı döküm, alüminyum döküm parçalar kullanılarak diğer ürünlerin yanı sıra araba modelleri, otomobil parçaları, uçak bileşenleri ve oyuncak yapımında uygulama alanı bulmaktadır. Bilgisayar destekli tasarım ve üretim, basınçlı döküm tencere setleri veya özel basınçlı döküm alüminyum parçalar gibi evlerde kullanılan ürünler için daha iyi ve daha hızlı basınçlı döküm sağlayarak basınçlı döküme daha fazla değer katmıştır.

Basınçlı Döküm İşleminde Yaygın Olarak Kullanılan Malzemeler

Basınçlı döküm işleminde çeşitli metaller kullanılır ve bunların hepsi özelliklerine ve dolayısıyla çok yönlülüklerine bağlı olarak kullanılır. İşte basınçlı dökümde en yaygın kullanılan malzemeler: Aşağıda basınçlı dökümde kullanılan popüler malzemeler yer almaktadır:

Alüminyum:

Alüminyum:

- Hafif ve Güçlü: Alüminyum, mukavemet/ağırlık oranı nedeniyle tercih edilmektedir.

- Korozyona dayanıklıdır: Malzemenin mukavemetini artırmaya yardımcı olan pasif bir oksit tabakasını otomatik olarak oluşturabilir.

- Yüksek Isı İletkenliği: İçine yerleştirilmiş cihazlar için ideal elektroni̇k dolaplar ve araba parçaları.

Çinko:

- Yüksek Süneklik: Çinkonun kanıtladığı gibi, ince duvarlarla istenen herhangi bir tasarıma dönüştürülebilir.

- Güçlü ve Sert: İyi mekanik özelliklere sahiptir ve çok dirençlidir.

- Uygun Maliyetli: Çinko nispeten ucuzdur ve büyük ölçekli programlarda kullanılabilir.

Magnezyum:

- Ultra Hafif: Diğer tüm metallerden daha hafif olan ve parçaların ağırlığını azaltan yapısal bir metaldir.

- Yüksek Mukavemet-Ağırlık Oranı: Ağırlık ilavesi olmadan ayakkabı söz konusu olduğunda iyi bir güç sağlar.

- İyi İşlenebilirlik: Çok hassas ve yakın toleranslara sahip çeşitli parçalar üreten bir makinenin kullanımı kolaydır.

Bakır:

- Mükemmel İletkenlik: Bakır, hem elektrik hem de ısı iletkenliğinin istendiği bir ortamda kullanılır.

- Korozyon Direnci: Bakır ve alaşımları da korozyona karşı bağışıktır; bu da zorlu ortamlarda kullanılabilecekleri anlamına gelir.

- Yüksek Mukavemet: Mükemmel ve dayanıklı parçalar sağlar.

Alüminyum, çinko, magnezyum ve bakır dahil olmak üzere bu malzemeler, üretilen parçaların mukavemet, ağırlık ve korozyona karşı direnç gibi özel gereksinimlerine göre seçilir. Eşsiz özellikleri, basınçlı dökümü otomotiv ve havacılıktan elektronik ve tüketim mallarına kadar çeşitli sektörlerde çok önemli bir süreç haline getirmektedir.

Basınçlı Dökümün Farklı Sektörlerdeki Kullanım Alanları

Basınçlı döküm, mümkün olan en kısa sürede karmaşık, yüksek hassasiyetli bileşenler ürettiği için çeşitli endüstrilerde hayati bir üretim sürecidir. Basınçlı döküm, otomotiv sektöründe basınçlı döküm araba modelleri, alüminyum basınçlı döküm parçalar ve basınçlı döküm araba 1:24 replikaları gibi hafif ve güçlü ürünlerin üretiminde kritik öneme sahiptir. Bu parçalar, yüksek mukavemete ve mükemmel yüzey kaplamalarına sahip alüminyum ve çinko basınçlı dökümden faydalanır.

Havacılıkta basınçlı döküm, diğerlerinin yanı sıra braketler, muhafazalar ve iniş takımları gibi parçaları üretmek için kullanılır, çünkü doğruluk çok önemlidir. Basınçlı dökümü yaygın olarak kullanan bir diğer endüstri de muhafazalar, konektörler ve ısı alıcıları üreten elektronik endüstrisidir.

Basınçlı döküm ayrıca tüketim malları kategorisinde basınçlı döküm pişirme kapları, oyuncak arabalar ve özel basınçlı döküm alüminyum ürünler yaratır. Basınçlı döküm tencere setleri, bisiklet modelleri ve oymalı basınçlı döküm altın ve gümüş anahtarlıklar gibi ürünler, sağlam ve iyi oyulmuş olmalarını sağlamak için genellikle basınçlı dökümdür. Ayrıca, karmaşık tasarımlar ve ince yüzey kaplamaları ürettiği için basınçlı döküm davul kasnakları, basınçlı döküm 1:18 ölçekli arabalar ve klasik araba modelleri üretiminde de uygulanır.

Endüstriyel kalıp döküm kullanımları şunları içerir

- Makineler için döküm alüminyum bileşenler oluşturmak,

- güvenlik ekipmanlarında kullanılan patlamaya dayanıklı alüminyum döküm bağlantı kutuları ve

- Alet üretiminde kullanılan kalıp döküm kalıpları.

Kullanılan metale ve nihai üründe istenen özelliklere bağlı olarak sıcak kamaralı kalıp döküm makineleri ve soğuk kamaralı kalıp döküm makineleri kullanılır. Basınçlı döküm makineleri ve alüminyum basınçlı döküm makineleri, üretilen parçaların verimli olmasını sağlamak için hayati önem taşır.

Esnekliği ve verimliliği nedeniyle basınçlı döküm, otomotiv, havacılık, elektronik, dayanıklı tüketim malları ve endüstriyel makine endüstrilerinde yaygın olarak kullanılmaktadır. Her zaman bu endüstrilerdeki ilerlemelere ve etkinliğe katkıda bulunan yüksek değerli, karmaşık bileşenler sağlar.

Basınçlı Dökümün Avantaj ve Dezavantajları

Basınçlı Dökümün Avantajları

Basınçlı döküm prosesi, birçok sektörde tercih edilen bir üretim yöntemi olmasını sağlayan çok sayıda avantaj sunar:

- Yüksek Hassasiyet ve Karmaşıklık: Üretilebilen parçaların yüksek karmaşıklığı ve giriftliği ve iyi boyutsal kontrol. Bu hassasiyet, tasarımların çok ayrıntılı olması gerektiğinden, kalıp döküm araba modelleri, bisiklet parçaları ve kalıp döküm oyuncak arabaların yapımında çok önemlidir.

- Yüksek Hızlı Üretim: Basınçlı döküm çok yüksek hızlarda da yapılabilir. Bu nedenle basınçlı döküm, basınçlı döküm mutfak eşyaları, tencere setleri ve alüminyum basınçlı döküm ürünler gibi yüksek ürün üretimine sahip endüstrilerde uygulanabilir.

- Üstün Yüzey İşlemi ve Mukavemet: Alüminyum ve çinko gibi kalıp döküm malzemeleri, ister 1:18 ölçekli bir araba modeli ister alüminyum kalıp döküm kalıbı olsun, güçlü ve uzun ömürlü parçalar sunar.

- Verimlilik: Proses, malzeme kullanımı açısından çok etkilidir ve neredeyse hiçbir ek işleme gerek yoktur. Bu verimlilik, özel döküm alüminyum ve çinko alaşımlı döküm ürünleri oluşturmak için kullanışlıdır.

Basınçlı dökümün dezavantajları

Birçok faydasına rağmen basınçlı dökümün bazı dezavantajları da vardır:

- Yüksek İlk Kurulum Maliyeti:Basınçlı döküm kalıpları ve makineleri pahalıdır ve bu nedenle, bunları edinmenin ilk maliyeti nedeniyle düşük üretim çalışmaları için ekonomik değildir.

- Pahalı Tasarım Değişiklikleri: Kalıplar karmaşıktır ve bu nedenle parça tasarımlarında yapılacak değişiklikler maliyetli ve zaman alıcıdır.

- Maddi Sınırlamalar: İşlem genellikle alüminyum ve çinko alaşımları gibi düşük erime noktasına sahip metallerle sınırlıdır, bu nedenle belirli alanlarda çok kullanışlı olmayabilir.

- Gözeneklilik Sorunları: Gözeneklilik, döküm parçalarda gözlenen ve nihai üründe bir sorun haline gelebilen en önemli sorunlardan biridir. Bu, uçak veya otomobil parçaları gibi çok güçlü ve dayanıklı olması gereken parçalar oluştururken bir sorundur.

Ancak görüldüğü üzere, basınçlı dökümün hassasiyet, hız ve karmaşık şekiller oluşturma imkanı gibi avantajları, dezavantajlarını gölgede bırakmakta ve onu günümüz dünyasında çok önemli bir teknik haline getirmektedir.

CTA

Basınçlı döküm, karmaşık metal parçalar üretmek için yüksek hassasiyet, verimlilik ve çok yönlülük sunan modern üretimde önemli bir süreçtir. Gibi şirketler MXY İşleme alüminyum, çinko, magnezyum ve bakır gibi ileri teknolojileri ve malzemeleri kullanarak birinci sınıf basınçlı döküm hizmetleri sağlama konusunda mükemmeldir. Kalite ve yeniliğe olan bağlılıkları, otomotivden elektroniğe kadar çeşitli sektörlerin güvenilir ve yüksek performanslı bileşenlerden yararlanmasını sağlar.