В последние годы почти 70% производителей используют лазерную резку для точного и эффективного производства. Промышленные станки для резки используют концентрированный лазерный луч для точной гравировки материалов. В них нуждаются такие отрасли, как автомобильная, аэрокосмическая и модная. Благодаря своей точности лазер идеально подходит для крупного производства и индивидуального дизайна, включая, помимо прочего, современные конструкции ворот с лазерной резкой и балконные перила с лазерной резкой.

Между тем, в этой статье мы рассмотрим базовый обзор того, что такое лазерная резка, как она работает, ее историю, используемые материалы, области применения, преимущества и недостатки.

Что такое лазерная резка?

Лазерная резка - это точный производственный процесс, в котором мощный лазерный луч направляется через оптику для резки, гравировки или травления материалов с допусками в микроны.

Типы станков для лазерной резки с ЧПУ

- Станки для лазерной резки CO2.

- Станки для резки волоконным лазером.

- Станки для лазерной резки Nd (легированный неодимом иттрий-алюминиевый гранат).

- Ультрафиолетовые станки для лазерной резки.

- Станки для лазерной резки зеленого цвета.

- Мини станки для лазерной резки.

Ключевые компоненты

Станки для лазерной резки металла имеют источник лазерного излучения, режущую станину и систему перемещения, управляемую ЧПУ. Лазерный источник генерирует высокоэнергетический луч для резки. Режущая станина - это место, куда помещается материал для перемещения вдоль осей, чтобы расположить материал под лазером. Оптика, включая линзы и зеркала, направляет лазерный луч на материал. Азот или кислород могут повысить эффективность резки, одновременно выводя расплавленный материал или предотвращая окисление. Система управления управляет работой станка и преобразует файлы проекта в траектории резки.

Как работает лазерная резка?

Основные этапы процесса

- Генерация лазерного луча с помощью электрической/оптической накачки.

- Доставка луча с помощью оптических компонентов (зеркал/оптических волокон).

- Фокусировка луча на точном месте на поверхности материала.

- Инициирование разреза при прокалывании материала.

- Перемещение луча вдоль траектории резки.

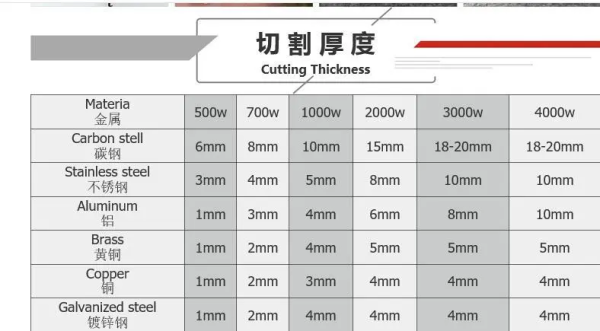

- Регулировка скорости и мощности резки в зависимости от толщины материала.

- Удаление расплавленного материала (пропила) с помощью вспомогательного газа.

- Контроль качества резки с помощью станка лазерной резки металла с ЧПУ.

Системы управления

Системы ЧПУ с точностью направляют режущий лазер при работе со сложной геометрией и высокими допусками. Они преобразуют модели CAD в машинные инструкции и управляют движением лазера по осям X, Y и Z. ЧПУ также регулирует мощность луча, высоту фокуса и давление газа для создания идеальных условий резки. Например, в станке для лазерной резки металла Обработка с ЧПУ Компенсирует колебания толщины материала, чтобы снизить риск возникновения дефектов.

История лазерной резки

Первый серийный лазерный станок просверлил отверстия в алмазных матрицах в 1965 году. Это оборудование произвел Инженерный исследовательский центр Western Electric. После этого, в 1967 году, британцы изобрели лазерную кислородно-реактивную резку металла. В начале 1970-х годов эта технология резки была разработана для титана в аэрокосмической отрасли. С другой стороны, CO2-лазеры также использовались для резки тканей, поскольку они были слишком слабыми, чтобы преодолеть теплопроводность металлов.

Материалы, используемые при лазерной резке

Металлы

Лазерная резка используется для стали, алюминия, латуни и меди. Латунные детали, вырезанные лазером, являются стандартом в отраслях, где требуются точные и хитрые конструкции. Отражательная способность металлов в процессах лазерной гравировки золото-серебро и резки требует специальных настроек лазера, чтобы избежать повреждений от отражения луча.

Акрил

Акрил предпочтителен для лазерной резки благодаря своим чистым, отполированным краям. Специализированный лазерный станок для акрила помогает избежать перегрева и гарантирует ровные срезы. Лазерный станок для резки акрила должен иметь соответствующую вентиляцию для отвода паров, которые могут быть токсичными, если их не контролировать.

Дерево

Древесина универсальна для лазерной резки и обеспечивает четкие срезы с незначительными ожогами. Тем не менее, плотность древесины и содержание смол могут повлиять на качество. Разные породы дерева, включая МДФ и фанеру, ведут себя под лазером по-разному и требуют настройки мощности, чтобы избежать прожигания.

Пластмассы

ABS, поликарбонат и полиэтилен хорошо поддаются резке, но есть и сложности. Некоторые из них при резке выделяют вредные испарения. Это требует тщательного выбора типа лазера и системы вентиляции. Тонкие пластиковые листы могут расплавиться или деформироваться, если их не разрезать с точной, дозированной мощностью лазера.

Композиты

Полимеры, армированные углеродным волокном, могут быть сложными из-за их слоистой структуры. Лазер должен быть достаточно мощным, чтобы качественно разрезать несколько слоев. Контроль зон термического воздействия помогает предотвратить расслоение или разрушение композитного материала.

Области применения лазерной резки

Точное изготовление

Лазерная резка может обеспечить точность изготовления железных листов. Лазерный станок для резки железных листов может создавать конструкции с небольшими тепловыми искажениями. Он подходит для аэрокосмического и автомобильного секторов.

Индивидуальные акриловые дизайны

При работе с акрилом лазерная резка обеспечивает несравненную детализацию. Например, акриловые листы для резки позволяют получить безупречные, отполированные края без вторичной обработки. Это помогает создавать индивидуальные вывески, дисплеи и изысканные произведения искусства.

Эффективная обработка трубок

Трубчатый лазерный станок незаменим при работе с трубчатыми материалами. Он вырезает сложные отверстия и пазы на цилиндрических поверхностях. Он может быть полезен в строительстве и тяжелом машиностроении.

Промышленная обрезка деревьев

Станки для лазерной резки деревьев предназначены для работы с органическими материалами в промышленном лесном хозяйстве. Они точно обрабатывают стволы деревьев, делая эффективные и надежные срезы, которые уменьшают излишки материала. Эта технология также может применяться в деревообработке и производстве мебели.

Универсальная резка труб

Лазерный станок для резки труб помогает резать трубы, в том числе круглые, квадратные и прямоугольные. Он обеспечивает неизменное качество срезов для массового производства в промышленности и архитектуре. Кроме того, резка многогранных углов не требует множества этапов обработки.

Преимущества и недостатки лазерной резки

Лазерная резка - это точная, эффективная и маневренная технология для промышленного применения. Тем не менее, она не лишена недостатков, если рассматривать цены на станки для лазерной резки. С другой стороны, лазерная резка акрила позволяет создавать сложные конструкции с допусками ±0,0005 дюйма для компонентов в аэрокосмической промышленности и производстве медицинского оборудования. Сложные материалы, включая нержавеющую сталь, алюминий и титан, могут быть обработаны с незначительными тепловыми искажениями благодаря сфокусированному лазерному лучу. Он не требует вторичных процессов финишной обработки, что экономит время и средства.

Кроме того, при соответствующих настройках один и тот же станок может переключаться между задачами резки, гравировки и сверления, что обеспечивает гибкость. Однако процесс может быть медленным при резке более толстых материалов. Потребляемая мощность растет экспоненциально с увеличением толщины и требует более дорогих мощных лазеров. Кроме того, отражающая медь или латунь может повредить оптику станка, что увеличивает расходы на обслуживание и время простоя. Хотя зона теплового воздействия минимальна, она все же может изменить свойства материала в тех случаях, когда требуется жесткая целостность материала.

На цены станков для лазерной резки могут влиять мощность, размер станины и автоматическая обработка материалов. Например, высококлассные волоконные лазеры с мощностью в несколько киловатт и автоматизацией может достигать $600,000. Системы меньшей мощности для мелкосерийного производства или создания прототипов могут стоить около $20,000. Тем не менее, предварительные инвестиции и стоимость работы могут оказаться непомерно высокими для небольших производителей по сравнению с традиционной гидроабразивной или плазменной резкой. Кроме того, кривая обучения оптимизации фокусного расстояния, длительности импульса и скорости резки может быть очень сложной. Ищете качественные услуги лазерной машинной резки? Свяжитесь с . MXY Обработка и увидеть волшебство.

Заключение

Станки для лазерной резки - впечатляющий пример того, как технология способствует изменениям и приносит пользу различным отраслям. Многочисленные преимущества этой инновационной технологии произвели революцию в обрабатывающей промышленности, увеличив скорость, производительность, простоту автоматизации и возможность производить высокотехнологичные изделия с непревзойденной точностью. Преимущества лазерной резки выходят за рамки производственного сектора и оказывают исключительное влияние на окружающую среду, снижая количество отходов и потребление энергии. Открываются новые материалы, и нет никаких сомнений в том, что лазерные станки ждут светлое будущее. Отрасли, которые инвестируют в эту технологию, имеют огромные возможности для дальнейшего роста и успеха.