Изучите преобразующее влияние технологии лазерной резки на точное производство. Узнайте о принципах ее работы, типах лазеров, областях применения в различных отраслях и достижениях, которые определяют будущее производства металлов и не только. Узнайте, как эта технология повышает гибкость конструкции и эффективность современного производства.

Технология лазерной резки: Прецизионное изготовление металлических изделий

Содержание начинается с введения в лазерную резку, подчеркивая ее значение в современном производстве и ее преобразующую технологию. Затем он переходит к принципам работы лазерного луча, подробно описывая типы промышленных лазеров - СО2, волоконные и твердотельные лазеры - а также ключевые компоненты системы лазерной резки, включая резонатор, оптику, сопло, вспомогательный газ и управление движением. Далее речь идет о применении технологии лазерной резки в прецизионном производстве металлов, охватывая такие отрасли, как автомобильный производство, медицинские приборы, аэрокосмическая промышленность, и других отраслях.

После этого будут рассмотрены проблемы и достижения в Лазерная резка рассматриваются ограничения по материалам, усовершенствования в лазерных источниках, моделирование и симуляция, применение искусственного интеллекта и будущее лазерной микрообработки. В заключении подводится итог влияния лазерной резки на производство и описываются будущие перспективы и инновации.

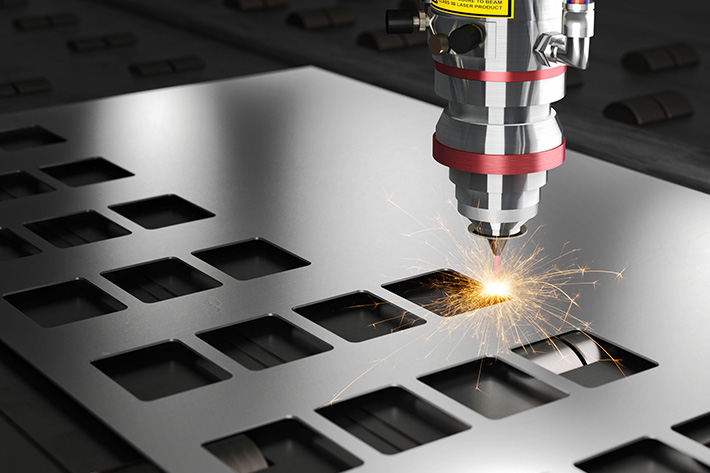

Лазерная резка - это управляемый компьютером процесс, в котором используется мощный лазер для однозначной резки листовых материалов. Излучая необыкновенный, центрированный вал, системы лазерной резки точно разрезают металл, пластик, дерево и другие заготовки с непревзойденной точностью. Эта адаптируемая инновация в области сборки изменила такие отрасли, как автомобилестроение, авиация, производство оборудования и клинических приборов, позволив изготавливать многогранные детали с жесткими допусками.

По сравнению с обычными стратегиями резки, такими как резка, плазменная резка и гидроабразивная резка, лазерная обработка обеспечивает более высокое качество цели и кромки при одновременном ограничении отходов. Помимо обработки природных материалов, технология лазерной резки в настоящее время играет важную роль в производстве дополнительных материалов, используя субтрактивные методы для последующей обработки 3D-печать части и формы.

Прогресс в инновациях волоконных лазеров и их мощностях продолжает стимулировать развитие от миниатюрной обработки до консолидированных лазерных полусистем. В этом обзоре будут рассмотрены основные компоненты лазерной резки, основные типы используемых лазеров, а также области применения и будущие возможности. Также будут описаны ключевые преимущества по сравнению с обычными циклами.

Принципы работы лазерного луча

Технология лазерной резки работает путем центрирования лазерного вала с экстремальным фокусом на поверхности материала. По мере того, как вал поднимает шум по городу, его энергия поглощается, заставляя температуру быстро повышаться. За точкой размягчения материала образуется небольшой пропил из дезинтегрированного и жидкого материала. Нежный газ вылетает из пропила, очищая его от мусора, когда задействованный лазерный столб координируется по заданному пути.

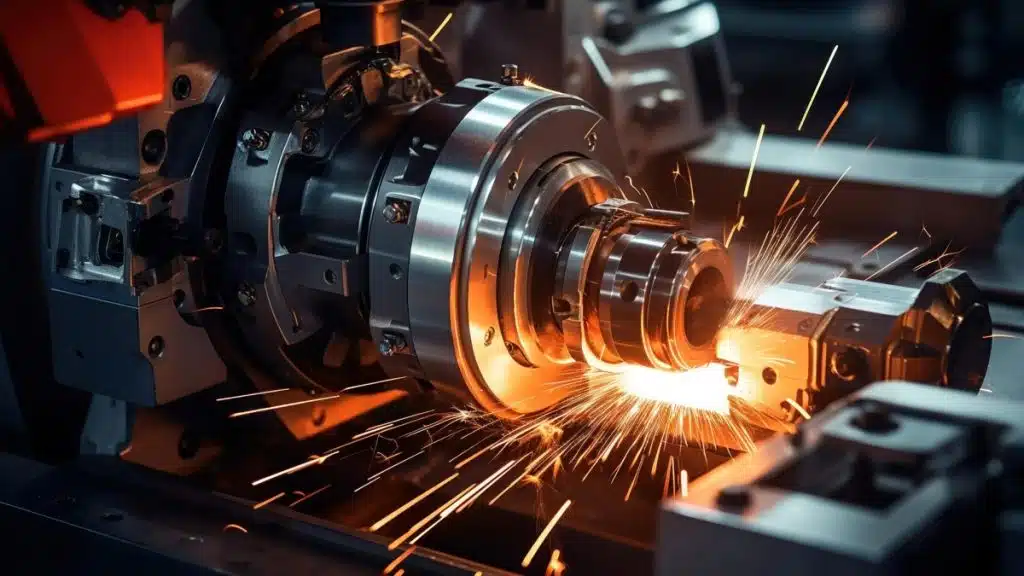

Типы промышленных лазеров

CO2-лазеры: Создайте 10,6-микронную частоту, идеальную для неметаллических материалов. Благодаря своей производительности CO2-лазеры остаются доминирующими для обработки металлов.

Волоконные лазеры: Зависит от оптических нитей для улавливания и передачи лазерного излучения. Они производят более высокую плотность мощности на 1-микрометровых частотах, подходящих для резки металлов. Волоконные лазеры ошеломляют новые заведения, занимающиеся технологией лазерной резки.

Лазеры с сильным состоянием: Создавайте заметные, яркие или инфракрасные частоты, используя потоковый свет или сифонирование лазерного диода. Качество их вала позволяет использовать их для микрообработки.

Компоненты системы лазерной резки

- Резонатор: Производит когерентный свет посредством вынужденного излучения в светящейся среде.

- Оптика: Направляйте и фокусируйте лазерный луч с помощью зеркал и линз.

- Насадка: Защищает оптику от испарений и помогает формированию пропила благодаря струям инертного газа.

- Вспомогательный газ: Обеспечивает инертные струи, которые удаляют дым и подавляют окисление во время резки.

- Управление движением: Направляет движение X-Y-Z для маневрирования заготовки под неподвижным лучом.

Применение в прецизионном изготовлении металлических изделий

Автомобильное производство

Производители автомобилей полагаются на технологию лазерной резки для изготовления высокоточных деталей двигателя. Корпуса клапанов, лопатки турбонагнетателей и наконечники топливных форсунок требуют плотного прилегания, которое достигается с помощью лазерной обработки. Лазерная резка дополнительно обрамляет кузовные панели, позволяя создавать сложные формы и планы на наружных поверхностях автомобиля.

Медицинские приборы

Поставка биосовместимых вставок и аккуратных инструментов требует точности и адаптивности лазерной миниатюрной обработки. Что такое лазерная резка Производит мышечные вставки, зубные фитинги и незначительно навязчивые аккуратные устройства с мельчайшими деталями.

Аэрокосмическая промышленность

Основные авиационные приложения заказывают управление технологией лазерной резки. Она позволяет вырезать вентиляционные элементы, секции и платы из высокопрочных композитов. В деталях орбитальных ракет также используется лазерная микрообработка, обеспечивающая высочайшую точность в экстремальных условиях.

Другие отрасли промышленности

При сборке на высоком уровне используется лазерная обработка на всех предприятиях. В гаджетах для уменьшенных схем используются лазерное сверление и скрайбирование. В покупательских товарах используется лазерная эстетика. Детали оружия зависят от его многослойной точности. Лазерная обработка позволяет изменять конструкцию по мере развития инновационных приложений.

Проблемы и достижения

Ограничения по материалу

Хотя технология лазерной резки справляется с различными металлами, необычные амальгамы могут представлять трудности из-за интенсивности отражения или проводимости. Создание границ обработки требует усовершенствования.

Модернизация лазерных источников

Волоконные лазеры набирают обороты в борьбе с Модели CO2. Разработка уменьшенных диодных лазеров с сильным состоянием может расширить мощные миниатюрные и нано-приложения.

Моделирование и моделирование

Вычислительное моделирование улучшает процесс и подтверждает качество. Точные изображения сложных переменных соединений помогают выбрать границы для определенных сопротивлений.

Искусственный интеллект

Вычисления ИИ и "мозговые сети" переводят информационные конструкции на все позиции. Они обеспечивают своевременное поддержание расходных материалов и сокращают отклонения от идеальных сопротивлений.

Будущее лазерной микропроцессорной обработки

Проект уменьшения размеров волоконных и зеленых лазеров для микроэлектроники и биомедицинских вставок менее 100 мкм. Координация лазеров с 3D-принтер Стратегии с использованием дополнительных веществ гарантируют адаптивность плана при бесконечно малых аспектах. Новые частоты могут дойти до трудноразрезаемых комбинаций, таких как суперсплавы, изготовленные на заказ с помощью передовой термомеханической обработки.

Заключение

В заключение следует отметить, что технология лазерной резки изменила точность Создание листового металла и будет продолжать играть фундаментальную роль в современной сборке. Обеспечивая исключительную власть над резкой необычайно широкого спектра металлов и неметаллов, лазерная обработка позволила предприятиям достичь невозможных ранее степеней точности, производительности и адаптируемости плана.

Продолжающаяся модернизация лазерных источников наряду с усовершенствованием вычислений дополнительно расширит степень и размер применения лазерной миниатюрной обработки. Объединенные системы смесей, использующие процессы с применением дополнительных веществ, также гарантируют новые возможности. При осторожном развитии цикла и выборе законных вспомогательных устройств или покрытий лазерные инновации могут однозначно обрабатывать даже самые сложные материалы.

По мере того, как компьютеризация будет распространяться по всему производственному цеху, лазерные системы будут оставаться основным направлением, обеспечивающим сборку на высоком уровне. Если смотреть в будущее, то ни одна инновация не сможет оттеснить технологию лазерной резки с позиции ключевого современного высокоточного оборудования. Постоянно совершенствуясь, лазерная обработка готова раскрыть новые возможности, которые станут катализатором развития во всех сферах деятельности и творчества во всем мире.

Вопросы и ответы

В: Какие материалы можно резать лазером?

О: Лазерная резка может работать с различными материалами, включая сталь, затвердевшую сталь, алюминий, металл, бронзу, пластик и неметаллы, такие как дерево и акрил. Правильное определение материала зависит от типа и мощности лазера.

В: Какие элементы влияют на скорость и качество резки?

О: Мощность лазера, центр колонны, вспомогательные газы, скорость резки, толщина материала - все это влияет на резку. Оптимизация этих параметров позволяет достичь наилучшей гармонии между скоростью и качеством для конкретной работы.

В: В каких областях используется лазерная резка?

О: Технология лазерной резки успешно применяется в автомобильной, клинической, авиационной и аппаратной сферах. Предприятия используют эту технологию для изготовления сложных деталей двигателей, сложных приборов, деталей самолетов и уменьшенных схем.

В: Как работают более свежие типы лазеров в цикле?

О: Волоконные лазеры помогают повысить плотность мощности при работе с интенсивными металлами. Диодные лазеры позволяют улучшить микропроцессорную обработку. Половинчатые системы, объединяющие технологию лазерной резки и AM, повышают адаптивность создания деталей.

В: Какие проблемы остаются для лазерных инноваций?

О: Уменьшение масштаба, расширение библиотек интересных соединений, которые можно разрезать, и координация лазеров в сложных структурах смесей - это те районы, которые привлекают инновационную работу.