Um guia abrangente para a fabricação de metais, explorando fatores de seleção de materiais, técnicas comuns de fabricação, como corte, dobra e acabamento, e dicas para escolher uma oficina confiável. Insights para ajudar engenheiros e designers a planejar com eficiência projetos de fabricação, desde o conceito até a produção.

Fabricação de metais 101: Como selecionar os melhores metais para seus projetos

Fabricação de metais A fabricação de componentes metálicos é um dos setores mais críticos na maioria das indústrias, pois forma a espinha dorsal do desenvolvimento de produtos. Seja em automóveis, construções, maquinário, bens de consumo duráveis, os componentes metálicos fabricados são uma parte essencial da vida. Seja dobrando, cortando, soldando ou dando acabamento ao estoque de metal bruto, os fabricantes transformam projetos em estruturas de engenharia úteis por meio de processos precisos e repetíveis.

No entanto, com a variedade de técnicas de fabricação e opções de materiais metálicos disponíveis, a seleção das combinações corretas para uma determinada peça ou projeto pode ser complicada, e as considerações incluem o uso, o meio ambiente, o custo, os cronogramas de fabricação e muito mais. Os fatores críticos a serem considerados no planejamento de projetos de fabricação de metais são destacados neste artigo. Ele aborda os vários tipos de materiais para discussão, avalia as técnicas de fabricação e fornece as etapas recomendadas para compartilhar com o fabricante certo. A melhor abordagem é fornecer ao leitor informações fundamentais que o capacitem a tomar decisões que levem à produção de peças fabricadas de forma otimizada e com design específico.

Fatores a serem considerados na escolha de metais

Há vários fatores importantes a serem considerados na seleção de metais para projetos de fabricação. O metal apropriado depende da aplicação específica e dos requisitos do projeto. Os engenheiros devem equilibrar várias propriedades do material para escolher metais adequados ao uso e ao ambiente pretendidos.

Resistência ao escoamento

A resistência ao escoamento do material é definida como a carga máxima por unidade de área que o metal pode suportar sem sofrer um ajuste permanente. Materiais com maior resistência ao escoamento são úteis quando a estrutura carregada precisa ser rígida e não se deformará quando estiver sendo carregada. A resistência ao escoamento é importante para peças que precisam manter sua forma ao longo do tempo.

Resistência à tração

Resistência à tração é definida como a capacidade de um material de resistir à força de tração em seu limite, indicando a resistência do metal a forças uniformes de tração e ruptura. Os materiais com maior resistência à tração são mais adequados para usos que envolvem altas tensões de tração.

Dureza

A dureza de um metal afeta sua resistência à indentação e ao desgaste da superfície. Os metais mais duros são mais duráveis, mas podem ser mais difíceis de usinar. A dureza é um fator crítico para peças sujeitas a atrito, abrasão ou tensões de contato repetidas.

Soldabilidade

Certos metais se fundem mais facilmente durante a soldagem. É importante considerar a soldabilidade para técnicas de fabricação, como a união de metais que envolve a soldagem. Metais mais fáceis de soldar resultam em soldas mais fortes e de melhor qualidade.

Resistência à corrosão

É necessário determinar uma inclinação inerente do metal à corrosão ou ao enferrujamento como resultado da exposição a fatores ambientais. As aplicações em que são usados em ambientes úmidos, salgados ou quimicamente reativos exigem o uso de materiais mais duros, como aços inoxidáveis e alumínio ligas.

Materiais comuns para fabricação

Aço laminado a quente

Relativamente barato e disponível em grande quantidade, o aço laminado a quente é geralmente usado para fins de construção leve. Ele possui características de resistência adequadas para diversas aplicações em estruturas de suporte de carga.

Aço laminado a frio

O produto de aço laminado a frio tem uma estrutura mais fina e mais densa do que o laminado a quente como resultado de outros processos de laminação. A espessura é mantida em um nível uniforme e é plana em comparação com o material A36 que foi dobrado em uma curva.

Aço mola

Aços de liga especial projetados para aplicações em molas. Eles têm altíssima resistência ao escoamento e resiliência para suportar repetidas tensões de compressão e tração.

Alumínio

Um metal leve que é resistente à corrosão, fácil de usinar e de soldar. Ligas de alumínio são adequados para a fabricação de peças nos setores de transporte, marítimo e outros.

Aço inoxidável

Formas de aço altamente resistentes à corrosão e à ferrugem. Os aços inoxidáveis são comumente usados para fabricação em fábricas de processamento de alimentos e ambientes marinhos.

Em resumo, os engenheiros devem avaliar de forma holística os requisitos de desempenho e as condições de uso pretendidas de um projeto de fabricação para selecionar o material metálico ideal. O equilíbrio de propriedades como força, resistência à corrosão e usinabilidade resulta em peças e estruturas fabricadas duráveis e de alta qualidade.

Avaliação das opções de aço para fabricação

No contexto da construção de peças e estruturas fabricadas, o aço geralmente é um dos materiais metálicos preferidos. Mas as aplicações de fabricação são categorizadas em diferentes tipos de aço que podem conter as características superiores para seu uso específico. Os engenheiros devem avaliar cuidadosamente as opções para selecionar o tipo de aço ideal.

Aço laminado a quente

O aço laminado a quente é um dos aços de preço mais acessível para fabricação. Ele passa por processos de laminação enquanto ainda está quente e mantém um endurecimento significativo. Isso confere propriedades mecânicas decentes para muitos usos estruturais gerais.

Como o próprio nome indica, o aço laminado a quente é laminado em altas temperaturas, o que deixa a superfície um pouco escamada ou irregular. Essa textura áspera pode, às vezes, descamar com o tempo. Para aplicações em que a aparência é menos importante, o baixo custo torna o aço laminado a quente atraente. No entanto, seus problemas de superfície significam que pode ser necessária uma preparação adicional, como esmerilhamento.

Aço laminado a frio

E enquanto os aços laminados a quente são prensados em altas temperaturas e depois reduzidos novamente para melhorar a uniformidade, os aços laminados a frio que proporcionam um grão ainda mais fino também são prensados em baixas temperaturas. Isso proporciona ainda mais refinamento da estrutura de grãos na região específica da superfície do componente forjado. Consequentemente, o aço laminado a frio apresenta características de planicidade, tolerabilidade de espessura e superfície substancialmente melhores do que os tipos laminados a quente. Esse processo também ganha seu endurecimento por trabalho, o que o beneficia com melhores qualidades de resistência à tração e resistência ao escoamento. O lado negativo é que esses benefícios têm um preço de material mais alto em comparação com o aço laminado a quente. O aço laminado a frio pode ser preferível para aplicações em que boas propriedades mecânicas e acabamento de superfície são essenciais.

Aço mola

Os aços para molas de ligas especiais são projetados especificamente para aplicações que envolvem deformação elástica repetida sob forças de flexão ou torção. Eles são formulados para ter uma resistência ao escoamento muito alta, permitindo que o material retorne precisamente à sua forma original após muitos ciclos de carga/descarga.

Essa resiliência torna o aço para molas adequado para componentes fabricados, como molas, parafusos e pinos. Entretanto, os aços para molas geralmente exigem um processo adicional de tratamento térmico, chamado de revenimento, para desenvolver plenamente suas características de resistência. Essa etapa extra de produção aumenta o custo em relação aos aços carbono simples.

Em resumo, os engenheiros devem ponderar cuidadosamente o equilíbrio das propriedades mecânicas, as expectativas de qualidade da superfície, o orçamento e os requisitos do processo de produção ao escolher entre aços laminados a quente, laminados a frio e aços para molas. Embora o aço laminado a quente possa ser mais barato, as exigências de maior resistência ou as necessidades de acabamento da superfície podem exigir uma opção mais cara, como o aço para molas laminado a frio ou temperado. Uma avaliação holística das necessidades do projeto garantirá a seleção do tipo de aço ideal para a fabricação.

O alumínio como material de fabricação

O alumínio tem muitas propriedades que o tornam adequado para aplicações de fabricação em vários setores. Como o metal mais abundante na crosta terrestre, o alumínio é uma alternativa econômica e durável aos metais mais resistentes, porém mais densos, como o aço.

Propriedades do alumínio

O alumínio é fácil de trabalhar e soldar, o que o torna uma escolha popular na fabricação de metais. Sua capacidade de formar uma camada protetora de óxido quando exposto ao ar aumenta sua resistência à corrosão. O alumínio é leve, maleável e condutor, o que o torna ideal para aplicações que envolvem interações térmicas ou elétricas. Sua baixa densidade, cerca de um terço da do aço, garante que as peças de alumínio mantenham a resistência e sejam muito mais leves. Essa relação resistência/peso é crucial em setores como o de transportes, em que o peso é um fator fundamental.

Aplicações do alumínio

Os setores automotivo e aeronáutico são grandes consumidores de componentes de alumínio fabricados devido à necessidade de estruturas de veículos leves e duráveis. O alumínio frequentemente forma peças como painéis de veículos, estruturas e componentes de motores.

As esquadrias de janelas se beneficiam da resistência do alumínio à corrosão e, ao mesmo tempo, mantêm uma aparência elegante. Outros usos arquitetônicos comuns incluem portas, revestimentos e telhados.

Na embalagem de alimentos, o papel-alumínio e as latas protegem os produtos perecíveis graças às propriedades de barreira não reativas do material.

Os dispositivos eletrônicos utilizam dissipadores de calor, carcaças e cabeamento de alumínio por sua capacidade de condução e versatilidade de processamento.

Em resumo, as características físicas do alumínio, aliadas à compatibilidade de fabricação, criam inúmeras oportunidades em muitos setores. Sua força e resistência à corrosão e, principalmente, sua natureza leve fazem do alumínio um material valioso para aplicações modernas de fabricação.

Aço inoxidável para fabricação

O termo inoxidável é derivado da capacidade dessa família de aço de resistir à formação de ferrugem e à contaminação de sua superfície por meio do contato com umidade, produtos químicos, etc., que podem causar a deterioração de seu "acabamento". Esse benefício, somado a outros benefícios das boas características mecânicas, colocou o aço inoxidável em um pedestal mais alto de uso para a fabricação proposital.

Graus de aço inoxidável

Na categoria de aço inoxidável, os engenheiros podem especificar vários tipos formulados para diferentes necessidades. Dois tipos comumente usados são:

SS304

O aço inoxidável tipo 304 oferece boa resistência geral à corrosão, além de conformabilidade e soldabilidade. É uma opção econômica quando é necessário um desempenho durável em muitos ambientes internos e externos.

SS316

Com a adição de molibdênio, o aço inoxidável grau 316 tem maior resistência a ambientes com cloreto, como a água salgada. Isso o torna adequado para condições particularmente corrosivas nos setores marítimo, químico ou de processamento de alimentos.

Propriedades do aço inoxidável

Além da rejeição à corrosão, o aço inoxidável mantém a resistência em uma ampla faixa de temperatura. Ele oferece aos projetistas um material com:

- Um acabamento brilhante e lustroso que permanece praticamente inalterado durante a vida útil das peças fabricadas.

- Propriedades de resistência equilibradas com dureza suficiente para componentes sujeitos a uso e manuseio regulares.

- As características de formação e união são apoiadas por uma série de técnicas de fabricação, desde a dobra até a soldagem.

- Capacidades em chapas, barras, tubos e outras configurações de estoque para peças fabricadas sob medida.

Em resumo, os vários graus e opções de acabamento do aço inoxidável proporcionam versatilidade aos engenheiros. Seja para demandas cosméticas, estruturais ou de processo, há uma formulação inoxidável para satisfazer economicamente as necessidades de durabilidade e estética até mesmo das aplicações de fabricação mais difíceis.

Materiais de fabricação adicionais

Embora os aços, o alumínio e os aços inoxidáveis atendam a muitas necessidades comuns de fabricação, alguns projetos específicos exigem opções alternativas de metal.

Cobre

A facilidade de trabalho do cobre significa que ele pode ser facilmente usinado, dobrado, formado ou unido por meio de várias técnicas de fabricação. Seja na forma de tubo, cano ou chapa metálica, o cobre é um bom condutor de calor e eletricidade. Ele também apresenta fortes propriedades de resistência à corrosão, tanto naturalmente quanto quando combinado com ligas. Por esses motivos, o cobre frequentemente forma componentes fabricados para aplicações em equipamentos de encanamento, elétricos e de refrigeração.

Latão

Uma composição de cobre e zinco, o latão tem características dos dois metais. A trabalhabilidade é a resistência do cobre que esta invenção acrescenta ao zinco com a eficiência de endurecer e aumentar a resistência da matriz. O material resultante tem boas propriedades mecânicas, incluindo rigidez, ductilidade e resiliência, mesmo depois de dobrado ou conformado. Combinado com as tendências de autolubrificação, o latão resiste ao uso frequente e produz peças fabricadas com precisão e durabilidade. Os usos comuns da fabricação de latão incluem ferragens, instrumentos musicais, decoração e acessórios de encanamento, nos quais a durabilidade e a flexibilidade são importantes.

Embora o aço, o alumínio e o aço inoxidável predominem nas aplicações de fabricação, projetos específicos podem exigir materiais alternativos, como cobre e latão, devido às suas características físicas exclusivas e inércia química.

Processos de fabricação de metais

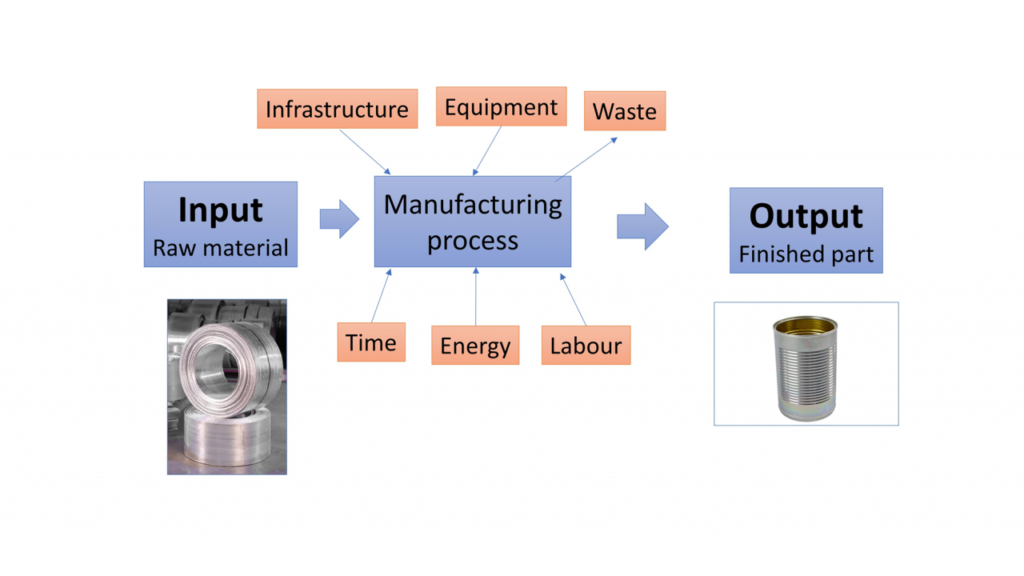

A fabricação de uma peça ou estrutura de metal, desde a matéria-prima até o produto acabado, envolve várias etapas de fabricação. A seleção e a execução cuidadosas dos processos de corte, conformação, perfuração e união são fundamentais para a produção de componentes de engenharia de alta qualidade.

Corte

O corte prepara o material bruto em formas líquidas ou quase líquidas para as operações subsequentes:

Corte a plasma

Usando uma tocha de plasma guiada com precisão, esse processo rápido corta de forma limpa aço doce espesso, aço inoxidável e alumínio. É possível fazer cortes chanfrados ou retos.

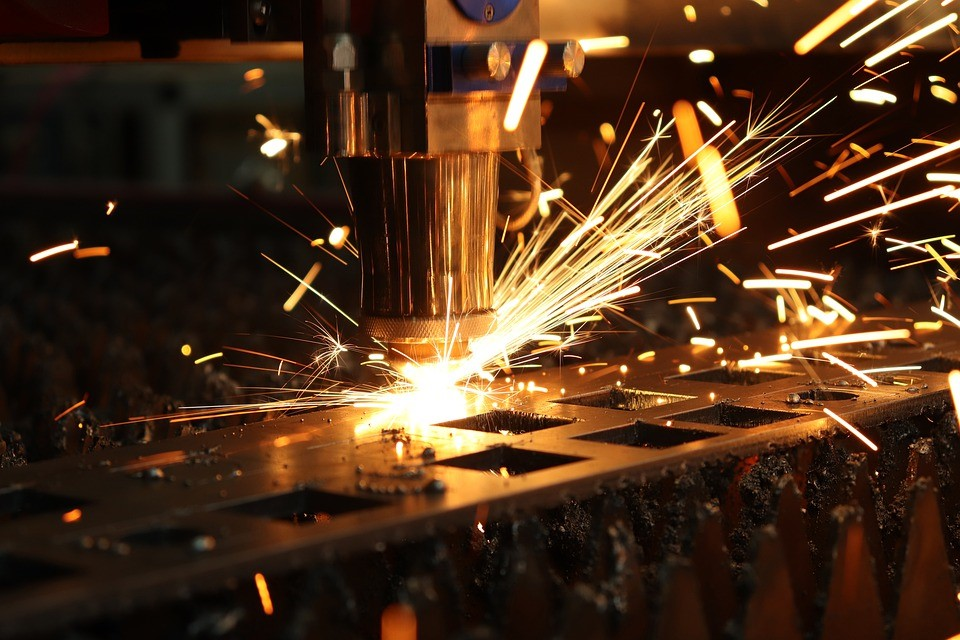

Corte a laser

Os delicados feixes de laser proporcionam o corte preciso de perfis de chapas metálicas com pouca afetação de calor. É excelente em materiais não ferrosos.

Tosquia

As tesouras mecânicas são frequentemente usadas para cortar chapas de metal em branco na produção em massa. Esse é um processo de baixo custo e alta velocidade, adequado para cortes retos em aço carbono, latão ou alumínio.

Corte a jato de água

Um fluxo concentrado de água carregada de abrasivos consegue cortes suaves e complexos em praticamente qualquer material. Ele gera o mínimo de calor e tensões nas bordas das peças cortadas.

Formação

As técnicas de conformação moldam as peças de metal em contornos e geometrias desejados:

Flexão

A conformação por rolo ou freio ajusta os ângulos por meio de deformação plástica controlada. Ela forma curvas suaves melhor do que outras opções.

Rolagem

Os rolos cilíndricos reduzem a espessura do material para extrair o alongamento, moldando assim o metal em tubos, barras ou extrusões.

Estamparia

As operações de prensa empregam matrizes para puncionar, perfurar ou gravar formas complexas. Ela é otimizada para a fabricação de alto volume de automóveis e eletrodomésticos.

Holemaking e Joining

As etapas críticas envolvem a criação de recursos de acoplamento e a união de peças cortadas/formadas:

Perfuração

Matrizes com bordas afiadas cortam furos em chapas metálicas para conexões de montagem, colocação de fixadores ou passagens de fluidos/eletricidade.

Soldagem

Processos como MIG, TIG ou soldagem por pontos unem de forma confiável as bordas cortadas com base no projeto da junta e nos tipos de metal. A soldagem exige metais de enchimento e técnica adequada.

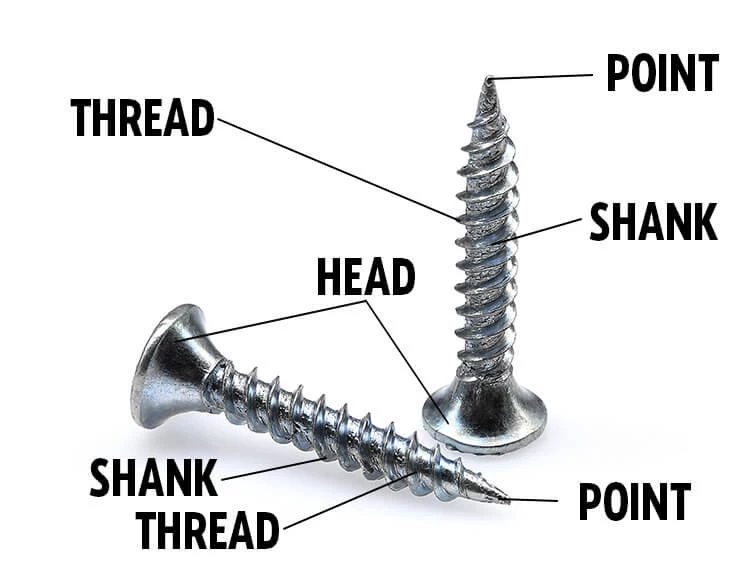

Fixadores

Parafusos, porcas/parafusos, rebites e outras conexões removíveis mantêm com segurança as peças metálicas montadas em sua configuração final de projeto.

Em resumo, os fabricantes de metal combinam métodos adequados de corte, conformação, perfuração e união para transformar matérias-primas em estruturas de engenharia confiáveis. A seleção depende das quantidades de produção, dos atributos do material, dos requisitos dimensionais e muito mais.

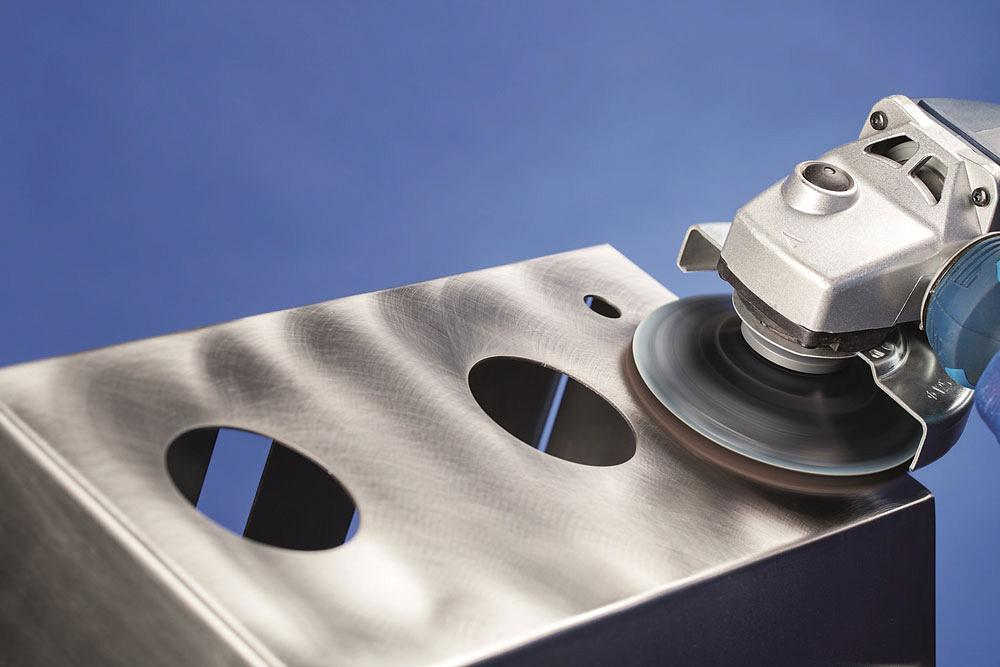

Acabamento de superfície para metais fabricados

A condição da superfície final das peças metálicas fabricadas afeta a estética, a resistência à corrosão e a funcionalidade. Os processos comuns de acabamento preparam as superfícies para o ambiente e o uso a que se destinam.

Acabamento padrão

O acabamento básico começa com a limpeza completa de todos os óleos, detritos ou óxidos das superfícies cortadas ou formadas. Isso pode envolver lavagens alcalinas, limpeza a vapor ou desengorduramento com solvente. A suavização de todas as bordas afiadas, laminadas ou cortadas por meio de limagem ou rebarbação melhora a segurança e a aparência.

Jateamento de esferas

A projeção de mídia abrasiva fina, como esferas de vidro ou óxido de alumínio, impulsiona-as em alta velocidade para texturizar uniformemente uma superfície. Isso produz uma superfície fosca não direcional, adequada para pintura ou revestimento em pó, ocultando as marcas de fabricação. O jateamento de esferas aumenta a durabilidade e a aparência das peças.

Revestimento em pó

Um spray eletrostático aplica um pó de polímero curado, como epóxi ou poliéster, em superfícies metálicas. Após o cozimento, ele forma uma proteção contra corrosão termicamente ligada com um acabamento colorido atraente. O revestimento em pó aumenta significativamente a vida útil dos componentes fabricados em várias condições internas e externas.

Galvanoplastia

A imersão de peças limpas em um banho eletrolítico deposita uma fina camada de metal na superfície do substrato. Os revestimentos comuns incluem o cromo, por seu brilho intenso, e o níquel, por sua lubrificação e resistência à corrosão. A galvanoplastia acrescenta qualidades estéticas e de proteção às peças fabricadas em aplicações como ferragens e eletrodomésticos.

O acabamento adequado acentua a utilidade e a apresentação do trabalho em metal fabricado. A seleção de processos adequados ao manuseio pretendido, às condições de visualização e às necessidades de durabilidade promove a proteção contra corrosão e maximiza a vida útil do produto. Combinado com uma fabricação de qualidade, o acabamento de superfície proporciona componentes esteticamente agradáveis e adequados ao ambiente de operação.

Escolha de um fabricante de metais

Com tantas opções disponíveis, os engenheiros e projetistas devem examinar cuidadosamente os fabricantes para encontrar a melhor opção para suas necessidades. As principais considerações incluem:

Capacidades e certificação

Verifique se a oficina possui equipamentos modernos e proficiência técnica para os processos necessários. Procure certificações relevantes que atestem sistemas de gerenciamento de qualidade.

Localização

Considere a proximidade do local do projeto para possíveis visitas ao local, coordenação e requisitos de logística de entrega. Uma loja próxima simplifica o gerenciamento do projeto.

Equipe profissional

Talentos experientes e confiáveis são essenciais para o trabalho de precisão. Reúna-se com a gerência e os soldadores para avaliar as habilidades técnicas, a ética de trabalho e o estilo de comunicação.

Experiência em produção

Trabalhos anteriores semelhantes demonstram competência para seu escopo e volumes de trabalho. Peça referências e exemplos de contratos complexos anteriores concluídos dentro do cronograma e do orçamento.

Saúde e segurança

A oficina deve manter instalações seguras e organizadas, em conformidade com as normas industriais. Um local de trabalho limpo e bem iluminado dá segurança ao projeto.

Com uma infinidade de fatores que afetam o sucesso do projeto, determinar o fabricante qualificado que oferece o melhor valor geral ajuda a garantir que os componentes metálicos de engenharia de qualidade sejam produzidos com eficiência e atendam às necessidades dos clientes. As visitas ao local ajudam nas avaliações de capacidade justa

Conclusão

A seleção adequada de materiais e processos de fabricação é fundamental para a produção de peças e estruturas metálicas de alta qualidade. Os engenheiros devem avaliar cuidadosamente a aplicação pretendida, as propriedades mecânicas necessárias, as quantidades de produção e as condições ambientais para escolher os materiais otimizados. Para componentes estruturais, fatores como resistência, durabilidade e soldabilidade precisam ser considerados. Enquanto isso, as peças usinadas podem priorizar a usinabilidade e a qualidade da superfície.

Os fabricantes oferecem várias tecnologias de corte, conformação, perfuração e união para transformar estoques brutos em formas líquidas ou quase líquidas. A combinação dos métodos corretos de fabricação cria com eficiência as geometrias e os recursos desejados. O acabamento da superfície também desempenha um papel importante, protegendo contra a corrosão e melhorando a estética. A aparência final e as qualidades de proteção afetam a durabilidade dos produtos.

Com muitas opções de fabricação, os engenheiros possuem as ferramentas para projetar peças confiáveis adequadas a diversos setores. As necessidades de aplicação, os orçamentos e os cronogramas orientam as decisões de material e processo. Um fabricante de metais experiente pode então transformar os projetos em produtos manufaturados de alto desempenho. Seus modernos recursos e pessoal experiente garantem que os projetos sejam concluídos com sucesso e de acordo com as especificações.

Perguntas frequentes

P: Quais propriedades devo considerar ao escolher entre aço e alumínio?

R: Considere os requisitos de resistência, a sensibilidade ao custo e a função/estética da peça. Normalmente, o aço é mais resistente, porém mais pesado, enquanto o alumínio é mais leve, porém mais caro. O alumínio é a melhor opção para aplicações em que o peso é fundamental.

P: Quando o revestimento em pó é melhor do que a galvanização?

R: A pintura a pó oferece um acabamento mais espesso, mais durável e resistente à corrosão do que a maioria das chapas. É melhor para peças externas ou interiores de alto desgaste. A galvanização é melhor para peças que exigem aparência brilhante, textura suave ou lubrificação extra.

P: Como posso saber quais processos de fabricação uma loja pode fazer?

R: Pergunte sobre o maquinário, as certificações dos técnicos e exemplos de projetos anteriores. Uma boa loja divulgará todos os recursos relevantes em seu site ou fornecerá detalhes mediante solicitação. O senhor também pode encontrar oficinas de fabricação certificadas por padrões de qualidade como o ISO.