Descubra como o corte a laser transforma fabricação de metais com precisão e eficiência inigualáveis. Explore os tipos de lasers, os principais parâmetros, as técnicas avançadas e a tecnologia que dá forma a projetos complexos em setores como o automotivo e o aeroespacial.

Corte a laser na fabricação de metais: Técnicas de precisão para projetos complexos

Este artigo apresenta uma visão geral abrangente do corte a laser na fabricação de metais, começando com uma introdução à sua importância e às suas aplicações em vários setores. Ele explica como funciona o corte a laser, detalhando os princípios básicos e a função dos sistemas CNC. Em seguida, a discussão passa para os diferentes tipos de lasers usados no corte de metal, incluindo os lasers de CO2, fibra e diodo direto. Os principais parâmetros do processo, como potência do laser, velocidade de corte, distância focal do feixe, pressão do gás e configurações de frequência de pulso, são examinados quanto à sua importância para a obtenção de resultados ideais.

O artigo destaca as vantagens da precisão fabricação de metais por meio do corte a laser, enfatizando a precisão inigualável, os cortes limpos sem rebarbas e as necessidades reduzidas de pós-processamento. Ele explora como a tecnologia a laser permite a criação de projetos complexos de metal, incluindo a fabricação em vários eixos, formas ocas complexas e personalização em massa. Os avanços na tecnologia a laser também são discutidos, com foco em fontes de laser emergentes, arquiteturas de máquinas avançadas e técnicas de corte.

As aplicações do corte a laser em vários setores são descritas, apresentando casos de uso específicos que ilustram sua versatilidade. A conclusão reflete sobre o futuro do corte a laser na fabricação e seu impacto nos processos industriais. Por fim, uma seção de perguntas frequentes aborda questões comuns relacionadas à tecnologia de corte a laser.

Corte de metal a laser

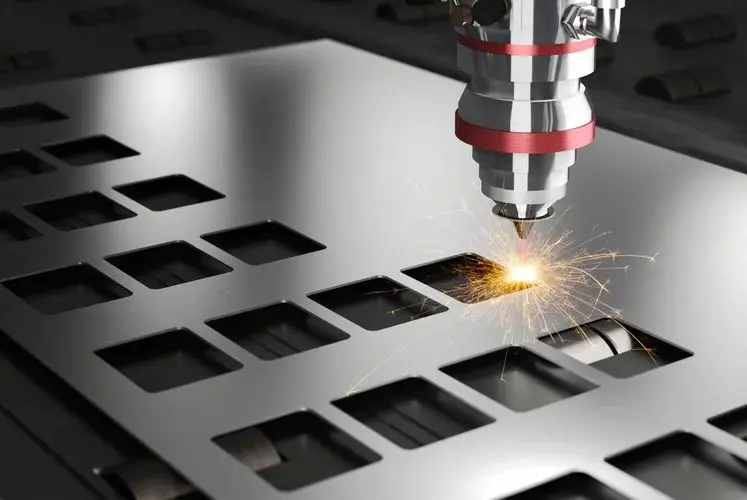

O corte a laser é um método de fabricação de metal excepcionalmente exato e flexível que usa pilares de laser focalizados para cortar uma variedade de chapas metálicas e fazer planos de vários lados. Ao realizar cortes com extrema precisão e proficiência, o corte a laser mudou os processos de montagem em todas as empresas e preparou a fabricação de peças incríveis peças metálicas.

Como funciona o corte a laser

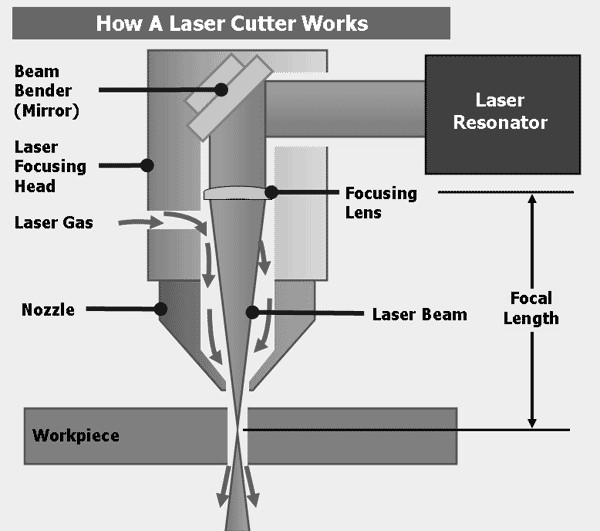

O corte a laser emprega feixes de laser concentrados, normalmente de lasers de CO2 ou de fibra, direcionados por meio de espelhos e lentes para uma superfície de metal. O calor intenso gerado, superior a 3000°C, derrete ou vaporiza o metal ao longo do caminho de corte desejado. Um fluxo de gás auxiliar, como oxigênio ou nitrogênio, limpa os resíduos fundidos para um corte mais limpo. Enquanto isso, um sistema de controle numérico computadorizado (CNC) gerencia com precisão o movimento do cabeçote de corte e a potência do laser, garantindo a aderência exata a projetos detalhados com precisão em nível de mícron.

Tipos de lasers usados

Diferentes fontes de laser são usadas regularmente para o corte de metais, dependendo da aplicação necessária. Os lasers de CO2 irradiam ondas infravermelhas que são consumidas pelos metais e são aprimorados para o corte de aço suave, alumínio e metais não ferrosos de espessura média. Os lasers de fibra produzem eixos super apertados que transportam altas densidades de potência, ideais para cortar aço tratado e verificações mais finas. Os lasers Nd: YAG usam pólos de pedra preciosa dopados com neodímio para produzir luz laser infravermelha ou brilhante, adequada para o manuseio de metais frágeis como ouro e prata. Os lasers de diodo direto que estão surgindo também são garantidos para aplicações de usinagem de metais adaptáveis.

Parâmetros-chave do processo

Os parâmetros críticos que devem ser configurados com base no tipo e na espessura específicos do metal incluem potência do laser, velocidade de corte, distância focal do feixe, pressão do gás e configurações de frequência de pulso. O ajuste adequado dessas variáveis garante a consistência da geometria da peça e da qualidade da borda em cada ciclo de produção, ao mesmo tempo em que equilibra fatores de produtividade, como velocidade do ciclo e uso de consumíveis. As otimizações do processo também são essenciais ao alternar entre materiais ou bitolas de metal para manter a precisão e a eficiência do processamento.

Fabricação de metais de precisão

O corte a laser permite que os produtores alcancem graus de precisão já impensáveis na fabricação de metais por meio de sua capacidade de criar planos imprevisíveis e formas matemáticas complexas. A combinação da inovação do laser com o controle matemático do PC (CNC) tem uma capacidade de montagem perturbadora para peças e partes metálicas imprevisíveis.

Precisão inigualável

Uma das principais vantagens do corte a laser é a precisão e a repetibilidade excepcionais, além da capacidade de tolerância estreita. O fino feixe de laser focado em um ponto exato pode alcançar a repetibilidade de posicionamento com tolerâncias de mícron. Esse nível de precisão permite a fabricação de peças com características compactas, pequenos orifícios, ranhuras e inserções que se encaixam perfeitamente. Setores como o de dispositivos médicos, eletrônicos e aeronáuticos contam com a capacidade do corte a laser de manter tolerâncias de mícrons entre vários componentes cortados minúsculos para a montagem de dispositivos e sistemas mecânicos. O estabelecimento de uma precisão consistente de +/-0,005 mm em todas as características do projeto permite a construção de montagens e subconjuntos complexos.

Cortes limpos e sem rebarbas

Uma característica marcante do corte a laser é a produção de bordas sem rebarbas com uma zona mínima afetada pelo calor. A energia do laser é altamente concentrada, permitindo o aquecimento e a vaporização de uma fina fenda de metal sem derreter ou danificar a peça de trabalho ao redor. A borda cortada resultante tem uma aparência polida, quase lustrada, que não requer processos de rebarbação secundários. As bordas lisas beneficiam os procedimentos de controle de qualidade posteriores e a estética do produto acabado, ajudando os clientes a economizar em mão de obra pós-processamento e custos de inspeção. Para implantes médicos, as bordas sem rebarbas reduzem o risco de contaminação de peças esterilizadas durante a fabricação.

Redução do pós-processamento

Além de eliminar as etapas de acabamento das bordas, o corte a laser reduz a necessidade de operações como soldagem, esmerilhamento ou lixamento. Perfis geométricos limpos diretamente do feixe minimizam a distorção de etapas adicionais de fabricação que poderiam comprometer as tolerâncias do projeto. Juntas, essas vantagens aumentam a precisão, aceleram os fluxos de trabalho de fabricação e impedem a introdução de desvios errôneos que diminuem a qualidade do componente acabado.

Projetos complexos de metal

A convergência da tecnologia de laser de precisão e dos sistemas controlados por computador abriu novas possibilidades para a fabricação de componentes metálicos geometricamente complexos com detalhes intrincados. Os lasers que trabalham em conjunto com a destreza de programação do maquinário CNC expandem o escopo dos projetos de fabricação muito além das capacidades dos métodos tradicionais de fabricação.

Fabricação de vários eixos

Os sistemas avançados de corte a laser equipados com eixos rotacionais permitem a varredura iterativa do feixe de laser em uma peça de trabalho a partir de várias orientações. Por meio do movimento coordenado do eixo e do sequenciamento programado do laser, até mesmo formas ocas em 3D intrincadas com características de superfície complexas podem ser fabricadas. Implantes médicos, lâminas de turbina, moldes e matrizes se beneficiam da capacidade do corte a laser de produzir geometrias autônomas que não podem ser obtidas por meio da manipulação padrão de material plano. A gravação e o perfilamento de várias superfícies permitem adicionar padrões de detalhes distribuídos uniformemente ou microtextos a todas as superfícies expostas em cavidades internas complexas.

Formas ocas complexas

Ao encaixar e empilhar peças de metal pré-cortadas de acordo com projetos digitais, é possível montar automaticamente contêineres, caixas e sólidos geométricos elaborados com vazios internos complicados. A fabricação de camadas cuidadosamente sequenciadas usando intertravamentos e âncoras cortadas a laser produz produtos como carcaças de turbinas com bocas de sino de entrada com detalhes finos. O software de aninhamento otimiza o uso do material, garantindo o mínimo de sobras do processo de corte a laser e coordenando o registro das peças entre as camadas empilhadas. Geometrias ocas complexas com vários planos internos e recursos bem compactados agilizam a fabricação.

Personalização em massa

Os lasers programáveis permitem a troca rápida entre projetos variados de acordo com as especificações do cliente. Ao manipular blocos de construção padrão somente por meio de ajustes de parâmetros de corte a laser, a fabricação just-in-time de peças de uso final totalmente personalizadas em baixos volumes torna-se possível sem investimentos em ferramentas pesadas. A produção em massa de laser personalizado permite que os setores, desde eletrônicos de consumo até dispositivos médicos, acomodem uma liberdade de design sem precedentes.

tecnologia a laser na fabricação

Os avanços contínuos na tecnologia de fonte de laser e nas estratégias de controle do processo de fabricação estão transformando progressivamente os recursos de usinagem baseados em laser. As inovações revolucionárias estão ampliando o escopo das aplicações industriais em que os lasers desempenham um papel fundamental.

Avanços em fontes de laser

Variedades emergentes de laser, como dispositivos de diodo direto de alta potência, prometem maior eficiência na conversão de energia para reduzir os custos operacionais em comparação com as máquinas tradicionais de CO2. A diversidade de comprimentos de onda também pode revelar novos materiais para processamento. A tecnologia de laser de fibra oferece simultaneamente velocidades operacionais mais altas, pontos focais menores para resoluções de recursos mais finos e tempos de operação mais longos e sem manutenção. Sua integração com máquinas-ferramentas reduz os custos de fabricação. Os lasers ultrarrápidos de fibra pulsada e de diodo direto geram pulsos ultracurtos de infravermelho ou ultravioleta medidos em femtossegundos (1 fs = 10^-15 s) em comparação com os lasers convencionais de nanossegundos (1 ns = 10^-9 s). Esses lasers permitem o processamento preciso de materiais sem zonas afetadas pelo calor (HAZ). As potências de saída de vários quilowatts agora superam os pontos fortes das tecnologias concorrentes para processar materiais de alta carga térmica anteriormente desafiadores, como cerâmica, ligas avançadas e diamantes.

Arquiteturas avançadas de máquinas

A robótica integrada permite fluxos de trabalho totalmente automatizados de manipulação, inspeção e carga/descarga de peças. Os conjuntos de vários lasers compõem feixes de alta potência para cortar grandes áreas de chapas em uma única varredura. As estações de processamento a laser distribuídas e conectadas em rede por meio de plataformas de fabricação em nuvem permitem o dimensionamento da capacidade de operações a laser por meio de centros de fabricação remotos. O monitoramento da qualidade por meio de metrologia em processo, como a tomografia de coerência óptica, gera alertas de desvio em tempo real. As máquinas híbridas combinadas de laser e aditivo ampliam ainda mais a liberdade de design. Essas inovações transformadoras continuam reduzindo os custos de produção e, ao mesmo tempo, aumentando a precisão alcançável para satisfazer as aplicações emergentes de downstream em todos os setores.

Técnicas avançadas de corte

O avanço contínuo dos sistemas de laser e o refinamento dos parâmetros de processo associados liberam novos recursos de fabricação. Novos métodos de operação a laser otimizados para materiais especiais ou componentes ultraminiaturizados estão expandindo os limites das aplicações da tecnologia a laser.

Processamento de laser de pulso ultracurto

Os lasers de femtossegundos que utilizam pulsos de luz ultracurtos medidos em quadrilionésimos de segundo (10^-15 s) fazem a ablação precisa de superfícies-alvo com impacto térmico insignificante. Sem gerar zonas afetadas pelo calor de tamanho considerável, esses lasers fabricam componentes micro-ópticos delicados e implantes médicos a partir de substâncias termossensíveis. A ausência de zonas de derretimento durante a gravação permite até mesmo a modelagem de materiais transparentes antes inatingíveis. As aplicações biomédicas de microcorte a laser de femtossegundo estão florescendo.

Corte a frio de materiais especiais

As cinturas de feixe gaussianas extremamente apertadas na escala micrométrica ajudam a exceder as densidades de potência do laser comum para permitir a fabricação de compósitos de fibra de carbono, plásticos e polímeros de cristal líquido (LCPs) termotrópicos em forma de rede sem comprometer sua integridade estrutural. A usinagem com baixa carga térmica preserva as propriedades do material para elementos estruturais aeroespaciais robustos e resistentes à fadiga, ao impacto e à corrosão. Novas fronteiras de miniaturização também surgem na microeletrônica.

Entrega de feixe guiado

As geometrias complexas das peças já bloquearam o roteamento de feixe baseado em reflexão interna total. Agora, fibras, fluidos e lentes de índice gradiente canalizam a energia do laser em torno de obstruções para a usinagem de características internas complexas. Os estabilizadores de posição do feixe garantem a fidelidade do mícron. As tecnologias de ondas-guia aceleram as plataformas de fabricação a laser operadas remotamente em rede, usando guias de ondas ópticas para despachar feixes de laser sem ocupar espaço. A metrologia de processo integrada rastreia os desvios.

Combinação de múltiplos feixes

Os conjuntos de laser ultrarrápidos sincronizados combinam com eficácia as saídas individuais para produzir um feixe composto que excede em muito a capacidade de potência de pico usual. A microusinagem de formato quase líquido de juntas soldadas por termofusão e muito mais agora concretiza as ambições de substituição do feixe de elétrons. Essas técnicas inovadoras continuam expandindo o escopo operacional do laser de alta precisão para abordar novas fronteiras em todos os setores que dependem de um controle rigoroso da composição do material e das demandas de microminiaturização. A evolução contínua garante a preeminência da fabricação a laser.

Conclusão

O corte a laser revolucionou a fabricação de metais por meio de sua precisão, adaptabilidade e produtividade, com o apoio de avanços contínuos em equipamentos e softwares. Essa tecnologia aprimora os processos de fabricação para aplicações complexas, possibilitando novos designs de produtos e agilizando a produção, desde o corte básico de chapas até a usinagem avançada de vários eixos. A variedade de técnicas especializadas, incluindo a usinagem ultrarrápida e o fornecimento remoto de laser, amplia seus recursos. À medida que a automação, o big data e a manufatura baseada em nuvem ganham força, o corte a laser está pronto para continuar sendo fundamental para a produção moderna, melhorando a eficiência, a qualidade e o gerenciamento em fábricas inteligentes, ao mesmo tempo em que atende a requisitos de design complexos em todos os setores. Sua inovação contínua solidifica o papel do corte a laser como uma tecnologia crucial para impulsionar o progresso industrial global e o crescimento econômico.

Perguntas frequentes

P: O que o cortador a laser é capaz de cortar?

R: O corte a laser é aplicável a um grande número de materiais iguais aos do corte tradicional, bem como a outros materiais adicionais, como madeiras, plásticos, compostos e texturas artísticas. Os atributos relativos a alguns constituintes de adequação incluem: propriedades de calor, espessura e refletividade.

P: Quais variáveis determinam a precisão de um corte a laser?

R: Os elementos essenciais que afetam a precisão do corte incluem a potência e a frequência do laser, a configuração do comprimento central, a velocidade de corte, a tensão e o tipo do gás auxiliar. A espessura do material também influencia as capacidades de precisão. Em geral, os lasers de maior potência trabalham com resiliências mais estreitas.

P: Qual é a diferença entre o corte a laser e as técnicas eletivas de fabricação de metal?

R: Embora o corte a plasma seja mais rápido para o corte em massa, o corte a laser oferece resistências mais rígidas e limita a influência do calor. O corte a jato de água permite um alcance mais amplo do material, porém com menor precisão e ritmo. Os ciclos mecânicos, como o corte, não atingem a precisão dos procedimentos a laser.

P: Que tipos de usos o corte a laser permite?

R: O corte a laser é bem-sucedido em dispositivos, aparelhos clínicos, aviação, automóveis e outros empreendimentos em que são necessários exemplos imprevisíveis, pequenas aberturas ou cálculos 3D complexos. Os modelos normais incorporam cantos, bordas afiadas de turbinas, PCBs, melhorias e próteses.

P: Quais são as proteções de segurança que devem ser seguidas no corte a laser?

R: Os administradores devem usar constantemente sapatos fechados, óculos de proteção e roupas de proteção. Os lasers apresentam riscos aos olhos e ao consumo, portanto as máquinas exigem monitores de bem-estar interligados. A ventilação suficiente elimina a exaustão prejudicial e as empresas devem oferecer preparação para o bem-estar do laser.

P: Como posso decidir o custo dos serviços de corte a laser?

R: Os principais fatores de despesa incluem o tipo/espessura do material, a complexidade da peça, as resistências necessárias, o volume de criação e as necessidades pós-manuseio. Exija declarações de diferentes lojas de corte a laser para pensar sobre as capacidades dos equipamentos e avaliar os modelos.