Een uitgebreide gids voor metaalbewerking, waarin de factoren voor materiaalkeuze, veelgebruikte fabricagetechnieken zoals snijden, buigen en afwerken, en tips voor het kiezen van een betrouwbare werkplaats worden besproken. Inzichten om ingenieurs en ontwerpers te helpen bij het effectief plannen van fabricageprojecten, van concept tot productie.

Metaalbewerking 101: Hoe kiest u de beste metalen voor uw projecten?

Metaalproductie is een van de meest kritische sectoren in de meeste industrieën omdat het de ruggengraat van productontwikkeling vormt. Of ze nu gebruikt worden in auto's, constructies, machines of duurzame consumptiegoederen, gefabriceerde metalen onderdelen zijn een essentieel onderdeel van het leven. Of het nu gaat om buigen, snijden, lassen of het afwerken van ruwe metaalvoorraden, fabricators zetten ontwerpen om in bruikbare constructies door middel van herhaalbare, nauwkeurige processen.

Maar met de verscheidenheid aan beschikbare fabricagetechnieken en metaalmateriaalopties, kan het selecteren van de juiste combinaties voor een bepaald onderdeel of project ingewikkeld zijn. Belangrijke overwegingen zijn onder andere het gebruik, het milieu, de kosten en productieschema's. In dit artikel worden kritische factoren voor de planning van metaalproductieprojecten besproken. De verschillende materiaalsoorten worden besproken, de productietechnieken worden beoordeeld en er worden aanbevolen stappen gegeven om met de juiste fabrikant te delen. De beste aanpak is om de lezer te voorzien van fundamentele informatie, zodat hij/zij beslissingen kan nemen die leiden tot een optimale, doelgerichte productie van gefabriceerde onderdelen.

Overwegingsfactoren bij het kiezen van metalen

Er zijn verschillende belangrijke factoren die u in overweging moet nemen bij het selecteren van metalen voor fabricageprojecten. Welk metaal het meest geschikt is, hangt af van de specifieke toepassing en ontwerpvereisten. Ingenieurs moeten verschillende materiaaleigenschappen tegen elkaar afwegen om metalen te kiezen die geschikt zijn voor het beoogde gebruik en de omgeving.

Opbrengststerkte

De vloeigrens van een materiaal wordt gedefinieerd als de maximale belasting per oppervlakte-eenheid die het metaal kan dragen zonder een permanente vervorming te ondergaan. Materialen met een hogere vloeigrens zijn nuttig wanneer de geladen structuur stijf moet zijn en niet zal vervormen wanneer het belast wordt. De vloeigrens is belangrijk voor onderdelen die na verloop van tijd hun vorm moeten behouden.

Treksterkte

Treksterkte wordt gedefinieerd als de capaciteit van een materiaal om trekkracht te weerstaan binnen zijn limiet. Het geeft de weerstand van het metaal aan tegen gelijkmatige trek- en breekkrachten. Materialen met een grotere treksterkte zijn geschikter voor toepassingen met hoge trekspanningen.

Hardheid

De hardheid van een metaal heeft invloed op de weerstand tegen indrukkingen en slijtage. Hardere metalen zijn duurzamer maar kunnen moeilijker te bewerken zijn. Hardheid is een kritieke factor voor onderdelen die onderhevig zijn aan wrijving, slijtage of herhaalde contactbelasting.

Lasbaarheid

Bepaalde metalen smelten gemakkelijker samen tijdens het lassen. Lasbaarheid is belangrijk om in overweging te nemen bij fabricagetechnieken zoals metaalverbindingen waarbij gelast wordt. Gemakkelijker te lassen metalen resulteren in sterkere lassen van hogere kwaliteit.

Corrosiebestendigheid

Het is noodzakelijk om een inherente neiging van het metaal tot corrosie of roestvorming als gevolg van blootstelling aan omgevingsfactoren vast te stellen. Toepassingen waarbij ze worden gebruikt in natte, zoute of chemisch reactieve omgevingen vereisen het gebruik van hardere materialen zoals roestvrij staal en aluminium legeringen.

Gebruikelijke materialen voor fabricage

Warmgewalst staal

Warmgewalst staal is relatief goedkoop en in grote hoeveelheden verkrijgbaar, en wordt over het algemeen gebruikt voor lichte constructiedoeleinden. Het heeft voldoende sterkte-eigenschappen voor talrijke toepassingen in draagconstructies.

Koudgewalst staal

Koudgewalst staal heeft een fijnere en dichtere structuur dan warmgewalst staal als gevolg van andere walsprocessen. De dikte wordt op een uniform niveau gehouden en is vlak in vergelijking met het A36 materiaal dat in een bocht gebogen werd.

Verenstaal

Speciale gelegeerde staalsoorten ontworpen voor veertoepassingen. Ze hebben een zeer hoge vloeigrens en veerkracht om bestand te zijn tegen herhaalde druk- en trekspanningen.

Aluminium

Een lichtgewicht metaal dat corrosiebestendig, gemakkelijk te bewerken en te lassen is. Aluminiumlegeringen zijn geschikt voor de vervaardiging van onderdelen in de transport-, scheepvaart- en andere industrieën.

Roestvrij staal

Vormen van staal die zeer goed bestand zijn tegen corrosie en roesten. Roestvrij staal wordt vaak gebruikt voor fabricage in voedselverwerkende fabrieken en maritieme omgevingen.

Samengevat moeten ingenieurs de prestatievereisten en beoogde gebruiksomstandigheden van een fabricageproject holistisch evalueren om het optimale metaalmateriaal te selecteren. Het in evenwicht brengen van eigenschappen zoals sterkte, corrosiebestendigheid en bewerkbaarheid leidt tot duurzame, hoogwaardige onderdelen en structuren.

Evalueren van staalopties voor fabricage

In de context van de constructie van gefabriceerde onderdelen en constructies, is staal meestal een van de favoriete metalen materialen. Maar de fabricagetoepassingen zijn onderverdeeld in verschillende staalsoorten die de superieure eigenschappen hebben voor hun specifieke gebruik. Ingenieurs moeten de opties zorgvuldig beoordelen om het optimale staaltype te selecteren.

Warmgewalst staal

Warmgewalst staal is een van de meest betaalbare staalsoorten voor fabricage. Het ondergaat walsprocessen terwijl het nog heet is en behoudt een aanzienlijke werkharding. Dit zorgt voor goede mechanische eigenschappen voor veel algemeen constructief gebruik.

Zoals de naam al aangeeft, wordt warmgewalst staal bij hoge temperaturen gewalst, waardoor het oppervlak enigszins geschubd of oneffen blijft. Deze ruwe textuur kan na verloop van tijd soms afschilferen. Voor toepassingen waarbij het uiterlijk minder belangrijk is, is warmgewalst staal aantrekkelijk vanwege de lage kosten. De problemen met het oppervlak betekenen echter dat extra voorbereiding, zoals slijpen, nodig kan zijn.

Koudgewalst staal

En terwijl warmgewalst staal op hoge temperaturen wordt geperst en daarna opnieuw wordt verkleind voor een betere uniformiteit, wordt koudgewalst staal dat een nog fijnere korrel oplevert ook op lage temperaturen geperst. Dit zorgt voor een verdere verfijning van de korrelstructuur in de specifieke regio van het oppervlak van het gesmede onderdeel. Bijgevolg vertoont koudgewalst staal een aanzienlijk betere vlakheid, diktetolerantie en oppervlakte-eigenschappen dan warmgewalste staalsoorten. Dit proces zorgt ook voor een betere werkharding, wat de treksterkte en vloeigrens ten goede komt. De keerzijde is dat deze voordelen gepaard gaan met een hogere materiaalprijs in vergelijking met warmgewalst staal. Koudgewalst staal kan de voorkeur hebben voor toepassingen waarbij goede mechanische eigenschappen en oppervlakteafwerking van cruciaal belang zijn.

Verenstaal

Speciale gelegeerde verenstalen zijn speciaal ontworpen voor toepassingen waarbij herhaalde elastische vervorming optreedt onder buig- of torsiekrachten. Ze zijn zo samengesteld dat ze een zeer hoge vloeigrens hebben, waardoor het materiaal na vele belastings-/ontlaadcycli precies naar zijn oorspronkelijke vorm kan terugkeren.

Deze veerkracht maakt verenstaal zeer geschikt voor gefabriceerde onderdelen zoals veren, tuimelbouten en pennen. Verenstaal vereist echter meestal een extra warmtebehandelingsproces, ontlaten genaamd, om zijn sterkte-eigenschappen volledig te ontwikkelen. Deze extra productiestap verhoogt de kosten ten opzichte van gewoon koolstofstaal.

Samengevat moeten ingenieurs de mechanische eigenschappen, de verwachtingen voor oppervlaktekwaliteit, het budget en de vereisten van het productieproces zorgvuldig tegen elkaar afwegen bij hun keuze tussen warmgewalst, koudgewalst en verenstaal. Hoewel warmgewalst staal goedkoper kan zijn, kan een hogere sterkte of een betere oppervlakteafwerking een duurdere optie zoals koudgewalst of getemperd verenstaal noodzakelijk maken. Een holistische evaluatie van de projectbehoeften zorgt ervoor dat het optimale staaltype voor fabricage wordt gekozen.

Aluminium als productiemateriaal

Aluminium heeft vele eigenschappen waardoor het zeer geschikt is voor fabricagetoepassingen in verschillende industrieën. Als het meest voorkomende metaal in de aardkorst biedt aluminium een betaalbaar, duurzaam alternatief voor sterkere maar dichtere metalen zoals staal.

Eigenschappen van aluminium

Aluminium is gemakkelijk te bewerken en te lassen, waardoor het een populaire keuze is bij metaalbewerking. Het vermogen om een beschermende oxidehuid te vormen wanneer het aan lucht wordt blootgesteld, verhoogt de corrosiebestendigheid. Aluminium is licht, buigzaam en geleidend, waardoor het ideaal is voor toepassingen met thermische of elektrische interactie. De lage dichtheid, ongeveer een derde van die van staal, zorgt ervoor dat aluminium onderdelen sterk blijven terwijl ze veel lichter zijn. Deze verhouding tussen sterkte en gewicht is cruciaal in industrieën zoals transport, waar gewicht een belangrijke factor is....

Toepassingen van aluminium

De auto- en vliegtuigindustrie zijn grote afnemers van gefabriceerde aluminium onderdelen vanwege de noodzaak van lichte maar duurzame voertuigstructuren. Aluminium vormt vaak onderdelen zoals voertuigpanelen, frames en motoronderdelen.

Kozijnen profiteren van de weerstand van aluminium tegen corrosie, terwijl het er toch strak uitziet. Andere veelvoorkomende architecturale toepassingen zijn deuren, beschot en dakbedekking.

In voedselverpakkingen beschermen aluminiumfolie en blik bederfelijke goederen dankzij de niet-reactieve barrière-eigenschappen van het materiaal.

Elektronische apparaten gebruiken aluminium koellichamen, behuizingen en bekabeling voor hun geleidingsvermogen en veelzijdigheid in de verwerking.

Samenvattend kunnen we stellen dat de fysieke eigenschappen van aluminium in combinatie met de fabricagecompatibiliteit veel mogelijkheden bieden in veel industrieën. De sterkte en corrosiebestendigheid en vooral het lage gewicht maken aluminium tot een waardevol materiaal voor moderne fabricagetoepassingen.

Roestvrij staal voor fabricage

De term roestvast staal is afgeleid van het vermogen van deze staalsoort om roestvorming en vervuiling van het oppervlak door contact met vocht, chemicaliën enz. tegen te gaan, waardoor de "afwerking" zou kunnen verslechteren. Dit voordeel, gevoegd bij andere voordelen van de goede mechanische eigenschappen, heeft roestvast staal op een hoger voetstuk geplaatst voor gebruik bij doelgerichte fabricage.

Kwaliteiten van roestvrij staal

Binnen de categorie roestvrij staal kunnen ingenieurs verschillende soorten specificeren die voor verschillende behoeften zijn samengesteld. Twee veelgebruikte soorten zijn:

SS304

Type 304 roestvast staal biedt een goede algemene corrosiebestendigheid, vervormbaarheid en lasbaarheid. Het is een kosteneffectieve keuze wanneer duurzame prestaties in vele binnen- en buitenomgevingen vereist zijn.

SS316

Door de toevoeging van molybdeen is roestvast staal 316 beter bestand tegen chloride-omgevingen zoals zout water. Hierdoor is het zeer geschikt voor bijzonder corrosieve omstandigheden in de maritieme, chemische of voedselverwerkende industrie.

Eigenschappen van roestvrij staal

Behalve dat roestvast staal corrosie tegengaat, behoudt het zijn sterkte over een breed temperatuurbereik. Het biedt ontwerpers een materiaal met:

- Een heldere, glanzende afwerking die grotendeels onveranderd blijft gedurende de levensduur van gefabriceerde onderdelen.

- Sterke eigenschappen gebalanceerd met voldoende hardheid voor onderdelen die regelmatig gebruikt en gehanteerd worden.

- Vorm- en verbindingskenmerken ondersteund door een reeks fabricagetechnieken van buigen tot lassen.

- Mogelijkheden voor plaat-, staaf-, buis- en andere voorraadconfiguraties voor op maat gemaakte onderdelen.

Kortom, de vele kwaliteiten en afwerkingsopties voor roestvast staal geven ingenieurs veelzijdigheid. Of het nu gaat om cosmetische, structurele of procesvereisten, er is een roestvrijstalen formulering die op economische wijze voldoet aan de duurzaamheids- en esthetische behoeften van zelfs de moeilijkste fabricagetoepassingen.

Extra Fabricagematerialen

Hoewel staal, aluminium en roestvrij staal aan veel algemene fabricagebehoeften voldoen, vereisen sommige specifieke projecten alternatieve metaalkeuzes.

Koper

Omdat koper gemakkelijk te bewerken is, kan het gemakkelijk worden bewerkt, gebogen, gevormd of samengevoegd met behulp van verschillende fabricagetechnieken. In de vorm van buizen, pijpen of platen is koper een goede geleider van warmte en elektriciteit. Het vertoont ook sterke corrosiewerende eigenschappen, zowel van nature als in combinatie met legeringen. Om deze redenen wordt koper vaak gebruikt als onderdeel voor loodgieters-, elektriciteits- en koelapparatuur.

Messing

Messing is een samenstelling van koper en zink en heeft kenmerken van beide metalen. Verwerkbaarheid is de kracht van koper die deze uitvinding toevoegt aan zink met de efficiëntie van uitharding en verhoging van de sterkte van de matrix. Het resulterende materiaal heeft goede mechanische eigenschappen, waaronder stijfheid, vervormbaarheid en veerkracht, zelfs na buigen of vormen. In combinatie met de zelfsmerende neiging, is messing bestand tegen veelvuldig gebruik en maakt het nauwkeurige, duurzame onderdelen. Gebruikelijke toepassingen voor messingproducten zijn hardware, muziekinstrumenten, decoratie en sanitairfittingen waarbij duurzaamheid en flexibiliteit belangrijk zijn.

Hoewel staal, aluminium en roestvrij staal de belangrijkste fabricagetoepassingen zijn, kunnen voor specifieke projecten alternatieve materialen zoals koper en messing nodig zijn vanwege hun unieke fysieke eigenschappen en chemische inertheid.

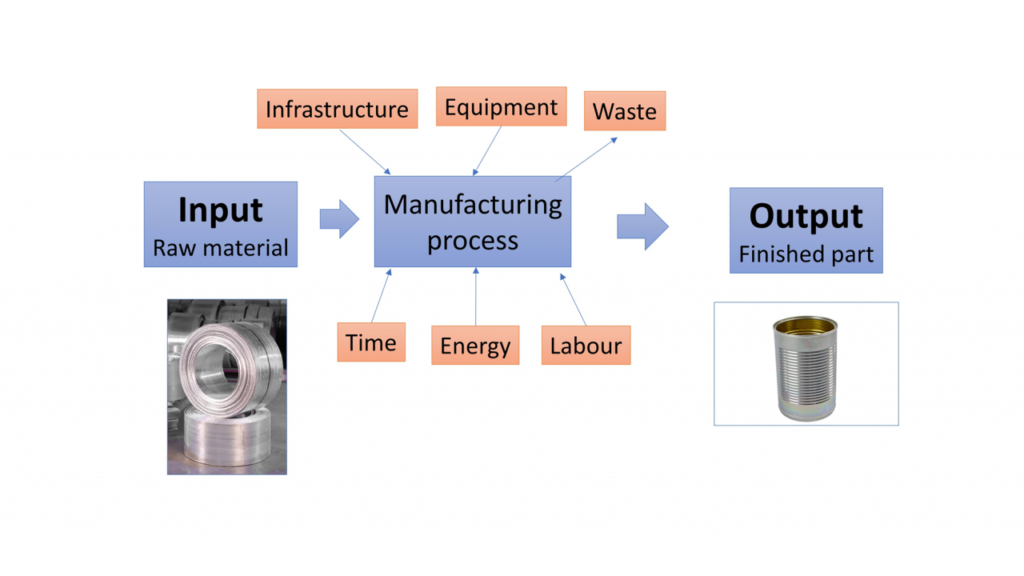

Metaalbewerkingsprocessen

Bij de productie van een metalen onderdeel of structuur van grondstof tot eindproduct komen meerdere fabricagestappen kijken. Zorgvuldige selectie en uitvoering van snij-, vorm-, gat- en verbindingsprocessen is de sleutel tot het produceren van hoogwaardige componenten.

Snijden

Snijden bereidt onbewerkt materiaal voor in net- of bijna-netvormen voor volgende bewerkingen:

Plasmasnijden

Met behulp van een nauwkeurig geleide plasmatoorts snijdt dit snelle proces schoon in dik zacht staal, roestvrij staal en aluminium. Afgeschuind of recht snijden is mogelijk.

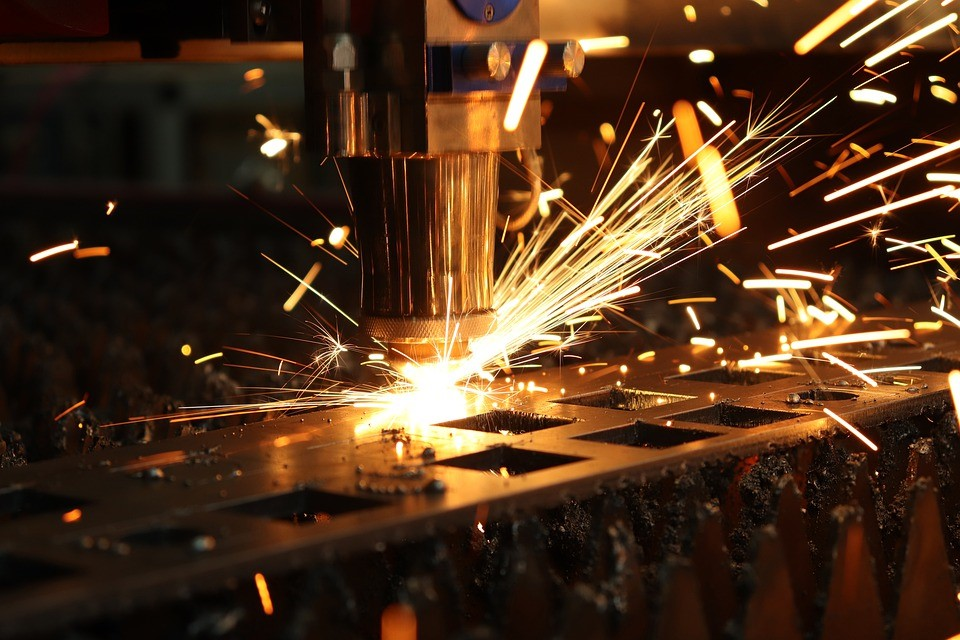

Lasersnijden

Delicate laserstralen zorgen voor nauwkeurig profielsnijden van plaatmetaal met weinig warmte-inwerking. Het blinkt uit op non-ferromaterialen.

Scheren

Mechanische scharen worden vaak gebruikt voor het knippen van plaatwerk in massaproductie. Dit is een goedkoop en snel proces dat geschikt is voor rechte sneden in zacht staal, messing of aluminium.

Waterstraalsnijden

Een gerichte waterstraal met slijpmiddel zorgt voor gladde, ingewikkelde sneden in vrijwel elk materiaal. Het creëert minimale hitte en randspanningen in de gesneden onderdelen.

Het vormen van

Vormtechnieken vormen metalen vormstukken tot de gewenste contouren en geometrieën:

Buigen

Rol- of remvormen past hoeken aan door gecontroleerde plastische vervorming. Het vormt gladde bochten beter dan andere opties.

Rolling

Cilindrische walsen verminderen de materiaaldikte om rek te verkrijgen, en vormen zo metaal tot buizen, staven of extrusies.

Stempelen

Bij persbewerkingen worden matrijzen gebruikt om ingewikkelde vormen te ponsen, doorboren of in reliëf te maken. Het is geoptimaliseerd voor de productie van grote volumes auto's en apparaten.

Gaten maken en verbinden

Kritische stappen zijn het creëren van paringen en het samenvoegen van gesneden/gevormde stukken:

Ponsen

Matrijzen met scherpe randen snijden gaten in metalen platen voor assemblageverbindingen, het plaatsen van bevestigingsmiddelen of vloeistof-/elektrische doorgangen.

Lassen

Processen zoals MIG, TIG of puntlassen verbinden op betrouwbare wijze snijranden op basis van het ontwerp van de verbinding en metaalsoorten. Lassen vereist toevoegmateriaal en de juiste techniek.

Bevestigingsmiddelen

Schroeven, moeren/bouten, klinknagels en andere verwijderbare verbindingen houden geassembleerde metalen onderdelen veilig in hun uiteindelijke ontwerpconfiguratie.

Samengevat koppelen metaalbewerkers de juiste snij-, vorm-, boor- en verbindingsmethoden om ruwe materialen om te zetten in betrouwbare constructies. De keuze hangt af van productiehoeveelheden, materiaaleigenschappen, dimensionale vereisten en nog veel meer.

Oppervlakteafwerking voor bewerkte metalen

De uiteindelijke oppervlaktegesteldheid van gefabriceerde metalen onderdelen is van invloed op esthetiek, corrosiebestendigheid en functionaliteit. Gangbare afwerkingsprocessen bereiden oppervlakken voor op hun beoogde omgeving en gebruik.

Standaard afwerking

Basisafwerking begint met het grondig reinigen van alle oliën, vuil of oxiden van gesneden of gevormde oppervlakken. Hiervoor kunnen alkalische wasbeurten, stoomreiniging of ontvetting met oplosmiddelen nodig zijn. Het gladmaken van scherpe, gerolde of afgeschuinde randen door middel van vijlen of afbramen verbetert de veiligheid en het uiterlijk.

Parelstralen

Door fijne schuurmiddelen zoals glas- of aluminiumoxidebolletjes met hoge snelheid te projecteren, wordt een oppervlak gelijkmatig gestructureerd. Hierdoor ontstaat een ongericht, mat oppervlak dat geschikt is voor verven of poedercoaten, terwijl fabricagemerken verborgen blijven. Parelstralen verbetert de duurzaamheid en het uiterlijk van onderdelen.

Poedercoating

Een elektrostatische spray brengt een uitgehard polymeerpoeder, zoals epoxy of polyester, aan op metalen oppervlakken. Na het bakken vormt het een thermisch gebonden corrosieschild met een aantrekkelijke gekleurde afwerking. Poedercoating verlengt de functionele levensduur van gefabriceerde onderdelen aanzienlijk in verschillende binnen- en buitenomstandigheden.

Galvanisch verzinken

Door gereinigde onderdelen in een elektrolytisch bad onder te dompelen, wordt een dunne metaallaag op het substraatoppervlak afgezet. Veel voorkomende coatings zijn chroom voor de heldere glans en nikkel voor de smering en corrosiebestendigheid. Galvanisch bekleden voegt esthetische en beschermende kwaliteiten toe aan gefabriceerde onderdelen in toepassingen zoals hardware en apparaten.

De juiste afwerking accentueert het nut en de presentatie van gefabriceerd metaal. Door processen te kiezen die passen bij de beoogde behandeling, zichtomstandigheden en duurzaamheidsbehoeften, wordt corrosiebescherming bevorderd en de levensduur van het product gemaximaliseerd. In combinatie met hoogwaardige fabricage levert oppervlakteafwerking esthetisch aantrekkelijke componenten op die geschikt zijn voor hun gebruiksomgeving.

Een metaalbewerker kiezen

Met zoveel beschikbare opties moeten ingenieurs en ontwerpers zorgvuldig de fabrikanten doorlichten om de beste oplossing voor hun behoeften te vinden. Belangrijke overwegingen zijn onder andere:

Mogelijkheden en certificering

Controleer of de winkel over moderne apparatuur en technische vaardigheden voor de vereiste processen beschikt. Zoek naar relevante certificeringen die kwaliteitsmanagementsystemen bevestigen.

Locatie

Overweeg de nabijheid van uw projectlocatie voor mogelijke bezoeken op locatie, coördinatie en logistieke vereisten voor leveringen. Een winkel in de buurt vereenvoudigt het projectbeheer.

Professioneel team

Ervaren, betrouwbaar talent is cruciaal voor precisiewerk. Ontmoet het management en de lassers om de technische vaardigheden, werkethiek en communicatiestijl te beoordelen.

Productie-ervaring

Eerdere vergelijkbare opdrachten tonen de competentie voor uw werkbereik en volumes aan. Vraag naar referenties en voorbeelden van eerdere complexe contracten die op tijd en binnen het budget zijn afgerond.

Gezondheid en veiligheid

De werkplaats moet een veilige, georganiseerde faciliteit hebben die voldoet aan de industriële voorschriften. Een schone, goed verlichte werkplaats geeft zekerheid over het project.

Met talloze factoren die van invloed zijn op het succes van een project, helpt het bepalen van de gekwalificeerde fabrikant die de beste totale waarde biedt, bij het garanderen van hoogwaardige metalen onderdelen die efficiënt geproduceerd worden en aan de behoeften van de klant voldoen. Bezoeken ter plaatse helpen bij eerlijke capaciteitsbeoordelingen

Conclusie

De juiste selectie van fabricagematerialen en -processen is cruciaal voor de productie van hoogwaardige metalen onderdelen en structuren. Ingenieurs moeten de beoogde toepassing, vereiste mechanische eigenschappen, productiehoeveelheden en omgevingsomstandigheden zorgvuldig evalueren om de optimale materialen te kiezen. Voor structurele onderdelen moet rekening worden gehouden met factoren zoals sterkte, duurzaamheid en lasbaarheid. Voor machinaal bewerkte onderdelen zijn de bewerkbaarheid en oppervlaktekwaliteit van groot belang.

Fabrikanten bieden verschillende snij-, vorm-, boor- en verbindingstechnologieën om ruwe voorraden om te zetten in netto of bijna netto vormen. Door de juiste fabricagemethoden te combineren, worden de gewenste geometrieën en kenmerken efficiënt gecreëerd. Oppervlakteafwerking speelt ook een belangrijke rol door bescherming te bieden tegen corrosie en de esthetiek te verbeteren. Het uiteindelijke uiterlijk en de beschermende eigenschappen hebben invloed op de levensduur van producten.

Met de vele fabricagemogelijkheden beschikken ingenieurs over de hulpmiddelen om betrouwbare onderdelen te ontwerpen die geschikt zijn voor diverse industrieën. De toepassingsbehoeften, budgetten en tijdschema's bepalen de materiaal- en procesbeslissingen. Een ervaren metaalfabrikant kan vervolgens ontwerpen omzetten in hoogwaardige producten. Hun moderne mogelijkheden en ervaren personeel zorgen ervoor dat projecten succesvol en volgens specificaties worden afgerond.

FAQs

V: Met welke eigenschappen moet ik rekening houden bij het kiezen tussen staal en aluminium?

A: Houd rekening met de sterktevereisten, de kostengevoeligheid en de functie/esthetiek van het onderdeel. Staal is meestal sterker maar zwaarder, terwijl aluminium lichter maar duurder is. Aluminium is een betere keuze voor toepassingen waarbij het gewicht van cruciaal belang is.

V: Wanneer is poedercoaten beter dan plateren?

A: Poedercoating zorgt voor een dikkere, duurzamere en corrosiebestendigere afwerking dan de meeste plating. Poedercoating is beter voor onderdelen aan de buitenkant of voor interieurs die veel slijtage ondervinden. Plating is beter voor onderdelen die er glanzend uit moeten zien, een gladde textuur of extra smering nodig hebben.

V: Hoe weet ik welke fabricageprocessen een winkel kan uitvoeren?

A: Vraag naar hun machinepark, certificeringen van technici en voorbeelden van eerdere projecten. Een goede werkplaats zal alle relevante capaciteiten op hun website vermelden of op verzoek details verstrekken. U kunt ook productiewerkplaatsen vinden die gecertificeerd zijn volgens kwaliteitsnormen zoals ISO.