Spuitgieten is een veelgebruikte productietechniek waarbij mallen worden gebruikt om verschillende metalen onderdelen te maken door hoge druk uit te oefenen om gesmolten metaal in de mal te persen. Deze methode staat vooral bekend om de mogelijkheid om meerdere vormen met een hoge oppervlaktekwaliteit en kleine toleranties te produceren. Vanwege hun specifieke eigenschappen zijn aluminium, zink, magnesium en koper enkele van de meest gebruikte materialen bij spuitgieten.

Het proces is zeer efficiënt, waardoor het geschikt is voor gebruik bij grootschalige productie, vooral bij de productie van auto's, vliegtuigen, elektronica en consumentenproducten. Het vermogen om nauwkeurige, snelle en complexe ontwerpen te maken, maakt spuitgieten de meest geschikte methode om sterke, gedetailleerde metalen onderdelen te maken. Bedrijven zoals Mxy-verspaning werken met spuitgietservices die garanderen dat de geproduceerde onderdelen van hoge kwaliteit zijn. Voor onderdelen van automotoren of elektronica blijft spuitgieten een vitaal proces in de hedendaagse wereld.

Spuitgieten en toepassingen in de productie

Spuitgieten is een van de meest kritische productieprocedures voor het produceren van metalen onderdelen. Bij dit proces wordt gesmolten metaal in een mal gegoten en onder hoge druk in vorm gebracht. Deze techniek staat bekend om het maken van onderdelen met een hoge oppervlakteafwerking en nauwkeurigheid. Van alle spuitgietmaterialen worden aluminium en zink het meest gebruikt vanwege hun lichte en duurzame aard. De auto-, luchtvaart- en consumentenindustrie gebruiken spuitgietonderdelen bij hun productie. Die-cast automodellen bijvoorbeeld, waaronder die-cast auto 1:24 en die-cast auto 1:64, worden gewaardeerd door verzamelaars vanwege hun goed ontworpen details.

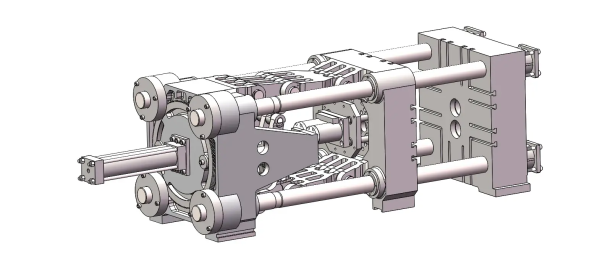

Dit proces wordt uitgevoerd met spuitgietmachines zoals de hete kamer spuitgietmachines en de spuitgietmachines met koude kamer. Deze machines helpen bij de productie van onderdelen zoals aluminium spuitgietmatrijzen en spuitgietonderdelen van zinklegeringen. Naast kookgerei zijn gegoten speelgoedauto's en op maat gemaakte gegoten aluminium producten enkele van de vele toepassingen van spuitgieten. De veelzijdigheid in het creëren van vormen maakt het proces tot een essentieel onderdeel van de huidige productie-industrieën. De toepassing van spuitgieten is niet alleen beperkt tot de productie van fietsmodellen; het omvat ook gegraveerde gegoten gouden en zilveren sleutelhangers, wat laat zien hoe spuitgieten steeds diverser wordt naarmate het zich naar verschillende industrieën verplaatst.

Hoe werkt spuitgieten? Stap voor stap spuitgietprocessen

Spuitgieten is een spannende en effectieve techniek om metalen onderdelen met hoge nauwkeurigheid te maken. Er komen verschillende belangrijke processen bij kijken, te beginnen met het maken van een sterke mal en vervolgens het inspuiten van gesmolten metaal in het eindproduct. Dit is handig bij het produceren van ingewikkelde geometrieën met een hoge dimensionale nauwkeurigheid, waardoor ze geschikt zijn voor gebruik in de industrie.

- Voorbereiding van de mal: Er wordt een sterk stalen gereedschap, matrijs genaamd, gemaakt om het onderdeel met exacte details te produceren.

- Het metaal smelten: Het gekozen metaal (aluminium, zink, magnesium of koper) wordt in een oven verhit totdat het in een vloeistof verandert.

- Gesmolten metaal injecteren: Het gesmolten metaal wordt onder hoge druk in de vormholte geperst om alle details te vullen.

- Koelen en stollen: Het metaal koelt af en vormt een mal in zijn vorm. Het doel van deze stap is om de vereiste nauwkeurigheid in het kookproces te verbeteren.

- Het onderdeel uitwerpen: Nadat de mal gevuld is en het materiaal gestold is, wordt de mal geopend en wordt het nieuw gemaakte onderdeel verwijderd met uitwerppennen.

- Bijwerken en afwerken: Het ongewenste materiaal wordt verwijderd en verdere bewerkingen, zoals polijsten of machinaal bewerken, kunnen worden toegepast om de gewenste oppervlakteafwerking te verkrijgen.

Spuitgieten creëert dus effectief ingewikkelde en nauwkeurige metalen onderdelen met een fijne oppervlaktekwaliteit voor gebruik in talloze industrieën.

Korte geschiedenis van spuitgieten

Het spuitgieten begon in het midden van de negentiende eeuw toen Eliphalet Remington, een Amerikaanse uitvinder, in 1838 de eerste spuitgietmachine creëerde. Aanvankelijk werd deze gebruikt om de loodletters te ontwikkelen die in drukpersen werden gebruikt, maar al snel paste deze machine zich aan toen de Industriële Revolutie zich aandiende. Moderne spuitgietmachines die in 1907 werden uitgevonden, waren zeer efficiënt voor hoge productiesnelheden en zorgden voor een revolutie in de productie.

Na de Tweede Wereldoorlog waren er opmerkelijke ontwikkelingen en aluminium en zink wonnen aan populariteit omdat ze licht en sterk waren. Het spuitgieten wordt onder andere toegepast bij het maken van automodellen, auto-onderdelen, vliegtuigonderdelen en speelgoed door het gebruik van gegoten aluminium onderdelen. Computerondersteund ontwerp en productie hebben meer waarde toegevoegd aan spuitgieten, waardoor betere en snellere spuitgiettechnieken mogelijk zijn voor artikelen die thuis worden gebruikt, zoals gegoten pannensets of speciale gegoten aluminium onderdelen.

Materialen die vaak worden gebruikt in het spuitgietproces

Bij het spuitgietproces worden verschillende metalen gebruikt, die allemaal afhankelijk zijn van hun eigenschappen en dus hun veelzijdigheid. Dit zijn de meest gebruikte materialen bij spuitgieten: Hieronder vindt u de populaire materialen die worden gebruikt bij spuitgieten:

Aluminium:

Aluminium:

- Lichtgewicht en sterk: Aluminium heeft de voorkeur vanwege de verhouding sterkte/gewicht.

- Corrosiebestendig: Het kan automatisch een passieve oxidelaag vormen, waardoor de sterkte van het materiaal toeneemt.

- Hoge thermische geleidbaarheid: Ideaal voor apparaten die zijn ondergebracht in elektronische kasten en auto-onderdelen.

Zink:

- Hoge vervormbaarheid: Het kan in elk gewenst ontwerp met dunne wanden worden gevormd, zoals zink bewijst.

- Sterk en taai: Het heeft goede mechanische eigenschappen en is zeer resistent.

- Kosteneffectief: Zink is relatief goedkoop en kan in grootschalige programma's worden gebruikt.

Magnesium:

- Ultralicht: Het is een constructief metaal dat lichter is dan alle andere metalen, waardoor de onderdelen lichter worden.

- Hoge verhouding sterkte/gewicht: Het biedt goede stevigheid voor de schoen zonder extra gewicht.

- Goede bewerkbaarheid: Een machine die verschillende onderdelen produceert die zeer nauwkeurig zijn en nauwe toleranties hebben, is gemakkelijk te gebruiken.

Koper:

- Uitstekend geleidingsvermogen: Koper wordt gebruikt in een omgeving waar de geleidbaarheid van zowel elektriciteit als warmte wenselijk is.

- Corrosiebestendigheid: Koper en koperlegeringen zijn ook ongevoelig voor corrosie; dit betekent dat ze in ruwe omgevingen kunnen worden gebruikt.

- Hoge sterkte: Biedt perfecte en duurzame onderdelen.

Deze materialen, waaronder aluminium, zink, magnesium en koper, worden gekozen op basis van de specifieke vereisten van de onderdelen die worden geproduceerd, zoals sterkte, gewicht en corrosiebestendigheid. Hun unieke eigenschappen maken spuitgieten tot een cruciaal proces in industrieën variërend van de auto- en luchtvaartindustrie tot elektronica en consumentengoederen.

Gebruik van spuitgieten in verschillende sectoren

Spuitgieten is een essentieel productieproces in verschillende industrieën omdat het complexe, uiterst precieze onderdelen oplevert in de kortst mogelijke tijd. In de automobielsector is spuitgieten van cruciaal belang voor de productie van lichtgewicht en sterke producten zoals spuitgietautomodellen, spuitgietonderdelen van aluminium en replica's van 1:24 spuitgietauto's. Deze onderdelen profiteren van spuitgieten van aluminium en zink. Deze onderdelen profiteren van spuitgietwerk van aluminium en zink, die een hoge sterkte en een uitstekende oppervlakteafwerking hebben.

In de lucht- en ruimtevaart wordt spuitgieten onder andere gebruikt voor de productie van onderdelen zoals beugels, behuizingen en landingsgestellen, omdat nauwkeurigheid erg belangrijk is. Een andere industrie die veel gebruik maakt van spuitgieten is de elektronica-industrie, die behuizingen, connectoren en koellichamen produceert.

Spuitgieten creëert ook gegoten kookgerei, speelgoedauto's en op maat gemaakte gegoten aluminium producten in de categorie consumentengoederen. Producten zoals gegoten pannensets, fietsmodellen en gegraveerde gegoten gouden en zilveren sleutelhangers worden meestal gegoten om ervoor te zorgen dat ze stevig zijn en goed gegraveerd. Het wordt ook toegepast bij de productie van gegoten drumringen, gegoten auto's op schaal 1:18 en klassieke automodellen omdat het complexe ontwerpen en fijne oppervlakteafwerkingen produceert.

Industriële spuitgiettoepassingen omvatten

- het maken van gegoten aluminium onderdelen voor machines,

- aansluitdozen van explosieveilig spuitgietaluminium die worden gebruikt in veiligheidsapparatuur en

- spuitgietmatrijzen voor de productie van gereedschap.

Hete kamer spuitgietmachines en koude kamer spuitgietmachines worden gebruikt afhankelijk van het metaal dat gebruikt wordt en de eigenschappen die vereist zijn in het eindproduct. Spuitgietmachines en aluminium spuitgietmachines zijn van vitaal belang om ervoor te zorgen dat de geproduceerde onderdelen efficiënt zijn.

Dankzij de flexibiliteit en efficiëntie wordt spuitgieten veel gebruikt in de automobiel-, luchtvaart-, elektronica-, duurzame consumptiegoederen- en industriële machine-industrie. Het levert altijd hoogwaardige, ingewikkelde onderdelen die bijdragen aan de vooruitgang en effectiviteit in deze industrieën.

Voordelen en nadelen van spuitgieten

Voordelen van spuitgieten

Het spuitgietproces biedt talloze voordelen waardoor het een geprefereerde productiemethode is in meerdere sectoren:

- Hoge precisie en complexiteit: Hoge complexiteit en ingewikkeldheid van de onderdelen die vervaardigd kunnen worden en goede dimensionale controle. Deze precisie is erg belangrijk bij het maken van gegoten automodellen, fietsonderdelen en gegoten speelgoedauto's omdat de ontwerpen goed gedetailleerd moeten zijn.

- Productie op hoge snelheid: Spuitgieten kan ook met een zeer hoge snelheid. Daarom is spuitgieten van toepassing in industrieën met een hoge productie van producten, zoals gegoten keukengerei, pannensets en gegoten aluminium producten.

- Superieure oppervlakteafwerking en sterkte: Spuitgietmaterialen zoals aluminium en zink bieden sterke en duurzame onderdelen, of het nu gaat om een 1:18-schaal automodel of een aluminium spuitgietmal.

- Efficiëntie: Het proces is zeer effectief wat betreft materiaalgebruik, en er is bijna geen extra bewerking nodig. Deze efficiëntie is nuttig voor het maken van speciale spuitgietproducten van aluminium en zinklegeringen.

Nadelen van spuitgieten

Ondanks de vele voordelen heeft spuitgieten ook enkele nadelen:

- Hoge initiële setupkostenMatrijzen en machines voor spuitgieten zijn duur en daarom niet rendabel voor lage productieruns vanwege de initiële kosten om ze aan te schaffen.

- Dure ontwerpwijzigingen: De matrijzen zijn complex en daarom zijn wijzigingen aan de onderdelenontwerpen duur en tijdrovend.

- Materiële beperkingen: Het proces is meestal beperkt tot metalen met een laag smeltpunt, zoals aluminium- en zinklegeringen, die daarom op bepaalde gebieden niet erg nuttig kunnen zijn.

- Poreusheidsproblemen: Porositeit is een van de grootste problemen bij spuitgietproducten, dat een probleem kan worden in het eindproduct. Dit is een probleem bij het maken van onderdelen die erg sterk en duurzaam moeten zijn, zoals onderdelen voor vliegtuigen of auto's.

Maar zoals we hebben gezien, overschaduwen de voordelen van spuitgieten, zoals precisie, snelheid en de mogelijkheid om ingewikkelde vormen te vormen, de nadelen, waardoor het een cruciale techniek is in de huidige wereld.

CTA

Spuitgieten is een essentieel proces in de moderne productie en biedt een hoge precisie, efficiëntie en veelzijdigheid voor het produceren van complexe metalen onderdelen. Bedrijven zoals MXY Bewerking blinken uit in het leveren van eersteklas spuitgietservices, waarbij gebruik wordt gemaakt van geavanceerde technologieën en materialen zoals aluminium, zink, magnesium en koper. Hun toewijding aan kwaliteit en innovatie zorgt ervoor dat industrieën variërend van de automobielindustrie tot elektronica kunnen profiteren van betrouwbare en hoogwaardige onderdelen.