Wat is poedermetallurgie, leer de basis, het proces, het gebruik en de voordelen van poedermetallurgie. Analyseert hoe de toepassing van poedermetallurgische tandwielen en onderdelen de productie snel verandert.

Wat is poedermetallurgie?

Poedermetallurgie is een productieproces waarbij metaalpoeders een proces van verhitting en vervolgens persen ondergaan om een massief metaal te vormen. Het kan gebruikt worden voor de productie van onderdelen die met conventionele processen zeer moeilijk of duur te vervaardigen zijn. De PM-techniek biedt een betere controle over de materiaaleigenschappen en is over het algemeen een goedkopere metaalbewerkingsoptie, vooral voor grote en ingewikkelde vormen en productie op grote schaal.

Hoe werkt poedermetallurgie?

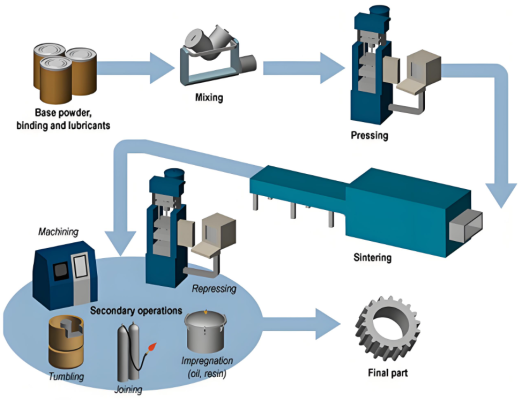

Het proces van poedermetallurgie omvat verschillende belangrijke stappen:

1. Poederproductie

De eerste is het maken van metaalpoeders, wat een belangrijke stap is in de poedermetallurgie. Deze poeders kunnen op verschillende manieren worden aangemaakt:

- Verstuiving: Dit is verreweg de meest gebruikte techniek waarbij een gas- of vloeistofmedium onder hoge druk wordt gebruikt om gesmolten metaal in fijne druppeltjes te spatten. Deze druppeltjes koelen eerst hyper af en worden dan poederachtige vaste deeltjes.

- Vermindering: Het is een techniek waarbij metaaloxiden teruggebracht worden naar hun metaalvorm door reductie met een chemisch middel zoals waterstof of koolstof, wat fijne metaalpoeders oplevert.

- Elektrolyse: Bij dit proces van elektroraffinage wordt een elektrische stroom door een metaaloplossing geleid, zodat het metaal als fijn poeder of kleine deeltjes wordt afgezet. Deze deeltjes worden vervolgens verzameld en verwerkt tot poeder dat weer wordt gebruikt voor de productie van chirurgische instrumenten.

Beide methoden creëren verschillende soorten poeders in termen van grootte en vorm van de deeltjes en hebben dus invloed op het uiteindelijke onderdeel dat gefabriceerd is.

2. Mengen

Nadat de metaalpoeders gevormd zijn, worden ze gemengd met andere stoffen of materialen zoals smeermiddel of de elementen van een legering om de nodige eigenschappen voor het uiteindelijke onderdeel te krijgen. Dit mengproces zorgt er effectief voor dat de materialen overal goed verdeeld zijn en dit speelt een grote rol in de prestaties van het uiteindelijke product. Het mengen helpt ook bij het verminderen van de vloeibaarheid en verbetert tegelijkertijd het gemak waarmee het verkregen poedermengsel tijdens de volgende stap kan worden samengeperst.

3. Verdichting

De laatste stap in het palletiseerproces is het verdichten, waarbij het gemengde poeder in een mal of matrijs wordt gedaan en vervolgens onder druk in de gewenste vorm wordt geperst. Dit gebeurt met behulp van een machine die de poedermetallurgiepers wordt genoemd. Het doel van verdichten is dus het produceren van een groene compact, een gefreesd onderdeel dat vastgepakt kan worden, maar nog geen afgewerkt object is. De druk die tijdens het verdichten wordt uitgeoefend, bepaalt de dichtheid van een bepaalde mechanische eigenschap van het uiteindelijke onderdeel.

4. Sinteren

Sinteren is een belangrijk proces in het Subject-PM, waarbij de groene compact in een medium en meestal in een sinteroven aan hitte wordt blootgesteld. Het proces wordt zorgvuldig beheerd om ervoor te zorgen dat de temperatuur het smeltpunt van het belangrijkste metaalbestanddeel niet overschrijdt en op deze manier worden de deeltjes door diffusie samengevoegd. Bij het sinteren wordt het onderdeel iets kleiner door het samensmelten van de deeltjes, waardoor de sterkte en dichtheid van het onderdeel verbetert. De toestand van de materie in de oven (die doorgaans inerte of reducerende gassen kan bevatten) wordt gemanipuleerd om het metaal niet door oxidatie aan te tasten.

5. Afwerking

Indien nodig kan dat onderdeel na het sinteren een of meer verfijningsprocessen ondergaan om aan de vereiste norm te voldoen. Deze nabewerkingsstappen kunnen het volgende omvatten:

- Bewerking: Om de stabiliteit, kwaliteit en detaillering van de afmetingen van een werkstuk te verbeteren of om vereiste kenmerken zoals gaten en schroefdraad te produceren.

- Maten: Extra kracht die op het onderdeel wordt uitgeoefend om het de gewenste afmetingen te geven.

- Coating: Aanbrengen van een dunne laag coating om de prestatiekenmerken van het oppervlak te verbeteren.

- Warmtebehandeling: om meer mechanische eigenschappen zoals hardheid of taaiheid van materiaal te verbeteren.

Dergelijke afwerkingstechnieken zijn belangrijk in een poging om ervoor te zorgen dat het geproduceerde onderdeel of product de vereiste standaard haalt voor het gebruiksdoel.

Concluderend kan gesteld worden dat poedermetallurgie gezien kan worden als een universele en effectieve productietechniek die het mogelijk maakt om ingewikkeld gevormde onderdelen te maken van een breed scala aan materialen, met de vereiste eigenschappen van eindproducten.

Geschiedenis van poedermetallurgie

Poedermetallurgie begon duizenden jaren geleden, toen de vroege mens bijvoorbeeld aandenkens goot en gereedschappen en wapens smeedde met ruwe methodes. In de 19e eeuw, toen de elektrische energie in de industrie een grotere rol ging spelen, brak de nieuwe periode van poedermetallurgie aan. Enkele jaren geleden heeft dit proces ervaringen opgedaan die voornamelijk te danken zijn aan de technologie en materiaalkunde en het wordt tegenwoordig op grote schaal toegepast in de industrie.

Materialen gebruikt in poedermetallurgie

Poedermetallurgie kan dus het gebruik van verschillende materialen inhouden, afhankelijk van de toepassing die gemaakt moet worden. Enkele van de meest voorkomende materialen zijn:

- IJzer en staal: Constructiedelen, tandwielen en auto-onderdelen, gesinterd of geïnfiltreerd met koper of een koperlegering.

- Koper en koperlegeringen: Populair in elektrische circuits.

- Aluminium: Het wordt zeer gewaardeerd om zijn lage dichtheid en wordt gewoonlijk gebruikt in de ruimtevaart en de auto-industrie.

- Wolfraam: Staat bekend om zijn vermogen om te smelten bij hoge temperaturen en de dichtheid die het heeft in diverse toepassingen zoals zware toepassingen.

- Titanium: Heeft een goede verhouding tussen sterkte en gewicht, is bestand tegen corrosie en wordt gebruikt in bijvoorbeeld medische implantaten en ruimtevaarttoepassingen.

Toepassingen

Poedermetallurgie wordt in bijna alle divisies gebruikt en is niet specifiek voor een bepaald gebied. Enkele belangrijke toepassingen zijn:

- Auto-industrie: PM tandwielen, lagers en andere gebruikte onderdelen zijn sterk en nauwkeurig vanwege het proces dat ze hebben ondergaan.

- Lucht- en ruimtevaartindustrie: Poedermetallurgiecomponenten zijn licht voor hun sterkte en kunnen daarom worden gebruikt in vliegtuigen en ruimteschepen.

- Medische industrie: Poedermetallurgische toepassingen worden gebruikt bij de productie van biocompatibele implantaten en chirurgisch gereedschap.

- Elektrische industrie: Het grootste deel van het P/M-product bestaat uit elektrische contacten, magnetische onderdelen en warmtewisselaars.

- Gereedschap en hardware: Omdat dit proces een oppervlak produceert dat harder en slijtvaster is, kunnen er snijgereedschappen, poedermetallurgiemessen en andere gereedschappen van worden gemaakt.

Voordelen en nadelen van poedermetallurgie

Voordelen

- Materiaalefficiëntie: Zo min mogelijk afval, want overgebleven poeder kan opnieuw worden gebruikt.

- Complexe Vormen: De vrijheid om ingewikkelde vormen te maken die met conventionele technieken niet mogelijk zijn.

- Kosteneffectief: Meestal is het geschikt voor de productie van een groot aantal producten, bekend als productieruns met hoge volumes.

- Gecontroleerde porositeit: Kan worden gebruikt bij het maken van producten die zichzelf kunnen smeren.

Nadelen

- Hoge initiële kosten: Zeer duur in gereedschap en machines, daarom niet geschikt voor producties die voor het eerst gemaakt worden en weinig herhaald worden.

- Materiële beperkingen: Sommige materialen kunnen niet worden gebruikt in poedermetallurgieprocessen en lijken erg breekbaar en zwak.

- Dichtheidsvariatie: De gelokaliseerde aanwezigheid van componenten kan verschillende dichtheden hebben en daarom verschillende eigenschappen benadrukken in de verschillende regio's van het onderdeel.

Waarom geven we de voorkeur aan Mxymachining voor poedermetallurgische diensten?

Bij de poedermetallurgische bewerkingen van DMG is het daarom van fundamenteel belang om een geschikte partner voor het proces te kiezen. Mxymachining onderscheidt zich in de industrie door zijn:

- Geavanceerde machines: Wij beschikken over de nieuwste poedermetallurgieapparatuur en -pers die nodig zijn voor de productie.

- Ervaren team: Competent en goed opgeleid team dat weet hoe het poedermetallurgieproces werkt.

- Oplossingen op maat: Meer flexibiliteit om tegelijkertijd aan de behoeften van de klanten en het bedrijf te voldoen.

- Kwaliteitsborging: Sourcing van materiaal van hoge kwaliteit dat voldoet aan onze hoge normen voor kwaliteitscontrole.

Conclusie

Zoals opgemerkt is poedermetallurgie een opwindende en diverse productietechnologie waar de meeste industrieën niet zonder kunnen. PM-materialen vinden vooruitzichten in de auto-industrie, ruimtevaartindustrie, medische industrie, elektrische toepassingen en vele andere omdat PM zijn eigen unieke sterke punten heeft die andere methodes niet kunnen nabootsen. Als het gaat om de negatieve aspecten die kenmerkend zijn voor dit proces, is het belangrijk om te begrijpen dat deze veel minder uitgesproken zijn dan de voordelen van een dergelijke samenwerking, vooral als de samenwerking wordt geregeld met een betrouwbare leverancier als Mxymachining.

FAQs

1. Wat is het belangrijkste voordeel van poedermetallurgie?

Het belangrijkste voordeel van poedermetallurgie is de mogelijkheid om producten met tamelijk ingewikkelde en ongebruikelijke vormen te maken met relatief lage verliezen; daarom is deze methode perfect voor massaproductie.

2. Welke materialen worden vaak gebruikt in poedermetallurgie?

Sommige van deze materialen zijn ijzer, staal, koper, aluminium, wolfraam en titanium, die de voorkeur krijgen afhankelijk van het gebruik dat van de draad wordt gemaakt en de eigenschappen die de draad heeft.

3. Hoe werkt sinteren in poedermetallurgie?

Sinteren is het proces waarbij het samengeperste poeder in een oven net onder het smeltpunt wordt verhit en de deeltjes samensmelten tot het gewenste vaste onderdeel zonder te smelten.

4. Waarom kiezen voor Mxymachining voor poedermetallurgie?

Mxybewerking heeft high-tech apparatuur, ervaren personeel, individuele op maat gemaakte oplossingen en hoogwaardige controle, waardoor het de eerste keuze is in de industrie voor poedermetallurgische diensten.

5. Welke industrieën profiteren het meest van poedermetallurgie?

De auto-, lucht- en ruimtevaart-, medische en elektrische industrieën hebben het meeste voordeel gehad van de precisie, efficiëntie en kostenvoordelen van poedermetallurgie.