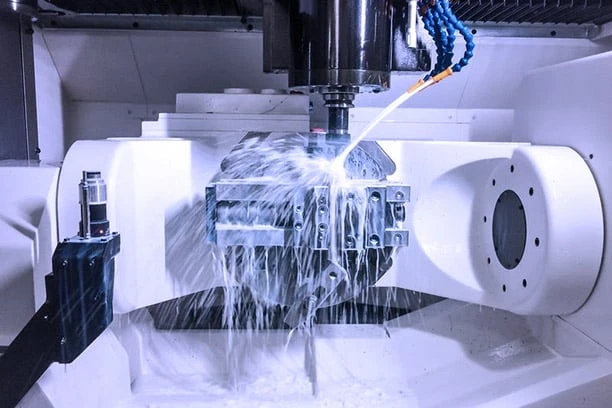

効果的な戦略を探る CNC加工 チタン合金、セラミック、高度な超合金のような困難な材料。精度と効率を向上させ、一般的な加工障害を克服するツール、テクニック、パラメータ調整を発見してください。

エキゾチック材料のCNC加工:課題と解決策

本稿では CNC加工 本書は、難加工材に対応するための課題と重要性に焦点を当てます。エキゾチック合金、熱処理、補強材に焦点を当て、難加工材の特性をカバーします。次に、チタン合金グレードを含む、チタンの加工、その特性、課題、解決策について説明します。次にセラミックについて、その特性、加工上の問題点、解決策、そしてインコネルやハステロイのような先端合金について考察します。

次に、ステンレス鋼、超硬工具、耐摩耗性複合材料などの硬質材料を取り上げ、これらの課題に対する解決策を提案します。結論では CNC加工 そして、難削材、工具寿命、切削油剤、特殊工作機械、速度と送りの調整に関するFAQのセクションが続きます。

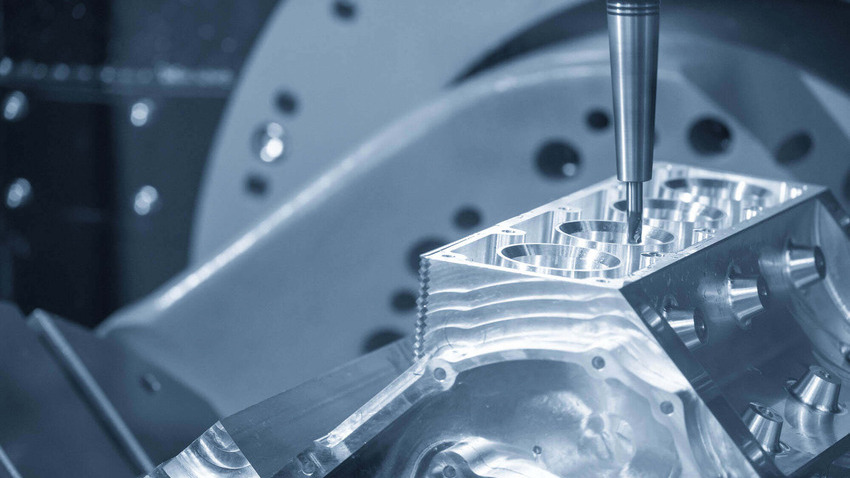

CNC加工 は、複雑な金属部品の精密加工を可能にすることで、製造業を発展させてきました。しかし、ある種の困難な材料は、機械加工技術の限界に挑戦しています。要求の厳しい用途のために設計されたエキゾチック合金は、望ましい特性をもたらすユニークな化学組成を含みますが、製造時に困難を伴います。同様に、熱処理や補強によって一般的な金属グレードを強化することは、高強度などの利点をもたらしますが、従来とは異なる加工アプローチを必要とします。難加工材料のCNC加工を行う場合、多くの問題が発生する可能性があります。その化学的性質は、切削工具との不都合な反応を促したり、過度の温度を発生させたりします。補強材は摩耗を引き起こし、加工硬化は残留応力を誘発します。これらの影響を打ち消す技術を適用しなければ、精度、表面品質、スループットの製造目標は実現できません。

難易度の高い材料タイプへの関心は、効率向上を追求する新興の産業部門が牽引しています。例えば、再生可能エネルギー用途では、腐食性の化学物質や摩耗の激しい環境下で何十年にもわたって耐えられる部品が求められます。このため、蒸気タービン用のハステロイや風力タービンシャフト用のインコネルなどの特殊合金の開発に拍車がかかります。このような合金の採用により、機械加工の複雑さが増し、メーカーは革新的なソリューションによって解決しようと努力しています。

航空宇宙 は、強度、温度耐性、軽量のバランスが取れた材料を要求しており、ガスタービンブレードには耐摩耗性のセラミックやニッケル合金が使用されています。製造には精密機械加工が不可欠です。生体医療分野では、チタンやニチノールがインプラントや低侵襲手術に使用され、生体適合性を促進します。アディティブ・マニュファクチャリングが成長するにつれ、ジェットエンジン、ロケット、原子力用途の難しい合金も3Dプリンティングで製造できるようになりました。しかし、再設計には依然としてCNC仕上げが必要です。材料の課題を克服することで、メーカーは能力を拡大し、パフォーマンスが重要な分野における破壊的技術をサポートすることができます。

チタンの加工

チタン材料特性

チタンは軽量でありながら強固な金属材料であり、その高い強度対重量比と耐食性から注目されています。CNC加工で利用されるチタン化合物の主なグレードは、Ti-6Al-4Vとグレード2のチタンです。Ti-6Al-4Vは、素晴らしい機械的特性、耐クリープ性、溶接性を提供し、高い不安と温度に遭遇する航空宇宙用途に適しています。グレード2チタンは、優れた強度、成形性、耐食性を持ち、物質を扱うハードウェアに適しています。

チタン加工における課題

チタンの加工における最大の試練は、その高い硬度、化学反応性、不運な熱伝導性のため、装置の摩耗が早いことです。デバイスのフロントラインは、機械加工中に急速に鈍化します。その上、チタンは高温で凝固する性質があるため、破損やねじれの危険性が高まります。第三に、チタンは熱を分散させないため、相互作用の切削点で臨界強度年齢を促します。この不必要な強度は、分散による器具の摩耗を促進し、取り付けの問題を追加します。

チタン加工ソリューション

このような問題を解決するために、高温での耐摩耗性が高い超硬合金や貴石で覆われたスライス器具が処方されています。被覆は拡散境界として機能し、チタンと装置基板間の化学的共同作業を制限します。加工パラメーターを最適化することも重要です。切削速度を遅くすることで、工具にかかる熱量と切削圧力を減らすことができます。高圧クーラントのような技術によって十分な冷却を確保することも同様に、加工領域から熱を放散させるために不可欠です。適切な主軸回転数を維持し、複数の切れ刃に適切な送り速度を配分することも有益です。

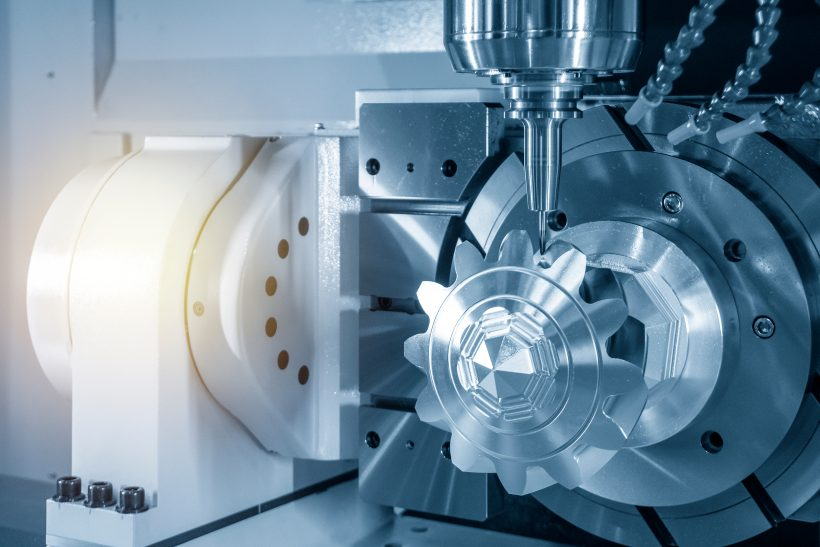

CNC加工用チタン合金グレード

通常のチタン複合材の中で、Ti-6Al-4Vは、強度、耐酸化性、溶接性、高温での疲労耐久性が要求されるCNC加工用途に最も適しています。チタンとアルミニウムの含有量は機械的特性を高め、バナジウムはベータ安定剤として作用します。グレード2チタンもまた、その機械加工性、耐久性、耐腐食性、および船舶用部品、バルブ、エキゾーストマニホールドの製造に適した高温での適切な強度保持能力により、可能性を提示します。

セラミックスの加工

エンジニアリングセラミックスの特性

酸化アルミニウム、窒化ケイ素、炭化タングステンなどのエンジニアリング・セラミックスは、その高い硬度、強度、消費量、耐衝撃性から好まれています。これらの特性により、セラミックは、切削器具、ヘッディング、歯科用インサート、半導体部品などの要求の厳しい用途に適しています。しかし、セラミックも同様に、割れやすく、耐久性が低いため、CNC機械加工では他に類を見ない難点があります。

セラミックス加工における課題

芸術的な材料が脆いということは、切削による圧力にさらされると壊れやすいということです。その強固な共有結合とイオン核結合は、硬度を与えるだけでなく、熱衝撃による破損の原因となる高い加工温度をもたらします。もう一つの問題は、従来の切削工具を急速に摩耗させるセラミックの研磨性です。脆いセラミックスでは、精密な計測を達成することも困難です。

セラミックス加工ソリューション

効果的な冷却戦略とともに、切削圧力を最小化するパラメーターを慎重に選択することで、セラミックの亀裂伝播を防止します。鋭いエッジやコーナーの面取りは、応力の方向転換に役立ちます。一定の工具形状は、一貫した切込み深さを維持します。

CNC加工用の一般的なセラミック材料

酸化アルミニウム (Al2O3) セラミックスは、さまざまな最新部品の硬度と強度、化学的信頼性、耐消費性を強化します。窒化ケイ素 (Si3N4) セラミックスは、酸化アルミニウムよりも優れたクラック耐久性と耐熱衝撃性を提供します。どちらも、スパウト、シール、切削追加物のような複雑な部品を提供するための CNC 旋盤加工、加工、および破砕に対応可能です。

先端合金の加工

先端合金の特性

高温、破壊的な状況、耐摩耗性などの作業条件を試験するために、進歩した複合材料が開発されています。インコネル625はニッケル基超合金で、800℃までの高い強度と耐クリープ性を持ち、耐摩耗性も優れています。Hastilyはニッケル-モリブデン-クロムの複合材料で、高温下でも強度と耐酸化性を発揮します。しかし、硬度、耐摩耗性、耐薬品性に問題があるため、高度な化合物を製造することは困難です。

先端合金の加工における課題

先端合金の金属マトリックスに炭化物、窒化物、その他の硬質粒子が加わると、切削がより過酷になります。これは、標準的な高速度鋼や超硬工具の急速な摩耗につながります。さらに、高い切削温度によって複雑になる工具とワークの界面での原子拡散によって、付着の問題が発生する可能性があります。また、切屑は加工されたばかりの表面に再溶着する傾向があり、品質に影響を与えます。

先端合金の加工ソリューション

超硬切刃を持つダイヤモンドコーティングまたはCBN工具は、先端合金の加工に効果的です。その化学的不活性と熱安定性は、摩耗や拡散を防ぎます。切削速度を遅く設定することで、切削力を分散し、温度を下げることができます。極低温のような方法は、切削温度をさらに下げます。パラメータを最適化することで、切屑排出プロセスもより安定します。工具経路も重要で、登りフライス加工と切り上げフライス加工は、密着性と仕上げ面に影響します。

CNC加工用の一般的な先端合金

インコネル625とハステロイC-22の他に、CNCに採用されているガスタービン、航空宇宙、化学処理用合金は、ワスパロイ、ハステロイC276、ステライト、モネル、インコネル718です。極低温から950℃以上での耐食性、高強度、高硬度により、半導体、石油、ガスなどの重要な用途に使用されています。

エキゾチック素材の加工

エキゾチック素材の特徴

ベリリウム銅、タンタル、レニウム、ロジウムのようなエキゾチックな素材は、チタン合金や先進的なニッケル超合金に比べれば一般的ではありませんが、極限状態を伴うニッチな用途では戦略的に重要です。例えば、ベリリウム銅は高い強度と、原子炉のコネクターや航空機のブレーキに重要な電気的・熱的伝導性を兼ね備えています。レニウムは金属の中で 2 番目に高い融点を持ち、ロケットのノズルに使われる優れた耐クリープ性を持っています。

エキゾチック素材の加工における課題

これらの材料は、文書化されていないユニークな加工特性を持っているため、製造データの希少性が重要なハードルとなっています。その希少性から、広範な試験は困難で、コストもかかります。有毒なベリリウムは専門的な取り扱いが必要ですが、ほとんどの機械工場ではそれができません。レニウムの強度と反応性は、工具費用を増加させます。切削時の発熱による熱衝撃のリスク。材料接着のため、特殊な切削油剤が必要。

エキゾチック素材の加工ソリューション

合金や材料科学の専門家と協力することで、安全な取り扱いと初期推奨プロセスパラメーターに関するガイダンスが得られます。モデリングソフトウェアは、試験前に速度と送りを最適化するために、加工性をシミュレートすることができます。エンクロージャーの換気と作業員の保護具により、有害物質への暴露を防止します。ダイヤモンドコーティングまたは窒化ケイ素工具は、これらの材料に十分な硬度と耐熱衝撃性を示します。極低温または最小量の潤滑技術は、切削界面からの熱を効果的に伝導します。

CNC加工用エキゾチックマテリアルの例

ベリリウム銅とレニウムに加え、CNC を通して探求された他の特殊金属合金には、外科用インプラント用のタンタル、超伝導体用のニオブ、燃料電池用のプラチナ、ガラス金型用のロジウムなどがあります。これらのユニークな特性は、高度な加工方法の進歩により、エネルギーから生物医学に至るまで、ニッチな用途を可能にします。

難削材

硬質材料の加工における課題

焼入れ鋼合金、超硬工具、耐摩耗性複合材などの材料の加工には、独特の課題があります。加工硬化、熱処理、または強化によって付与された高硬度は、刃先の急速な摩耗、加えられた応力による工具破損の可能性、ビルドアップエッジやバリを促進する付着の問題、工具に熱衝撃を与える過剰な熱の発生などの問題を引き起こします。これらの材料が切削中に受ける塑性変形は、残留応力による部品の変形を引き起こす可能性があるため、このような問題をさらに悪化させます。

硬質ステンレス鋼特有の課題

17-4PH、15-5PH、13-8Moのような高強度ステンレ ス鋼合金は、加工硬化の傾向があるため、機械加工 に負担がかかります。切れ刃が鈍化するため、工具の摩耗と逃げ面 の蓄積が急速に進みます。研磨性は、逃げ面侵食とBUE形成の加速につながります。工具と工具の界面における過剰な温度は、凝着と工具の急速な破損を誘発します。機械加工による加工硬化は、部品の歪みを防ぐために応力除去加工を追加する必要がある場合があります。

超硬工具とインサートの課題

タングステンカーバイドのような工具材料は、非常に高い耐摩耗性を持つように設計されていますが、機械加工には困難が伴います。超硬合金は、高圧と高温に耐えることができる反面、非常に硬い炭窒化物相により、摩耗と拡散摩耗のメカニズムを通じて、標準的な工具鋼の急速な摩耗を促進します。また、超硬合金は塑性変形や加工硬化を起こし、残留応力を誘発するため、部品の精度が損なわれます。

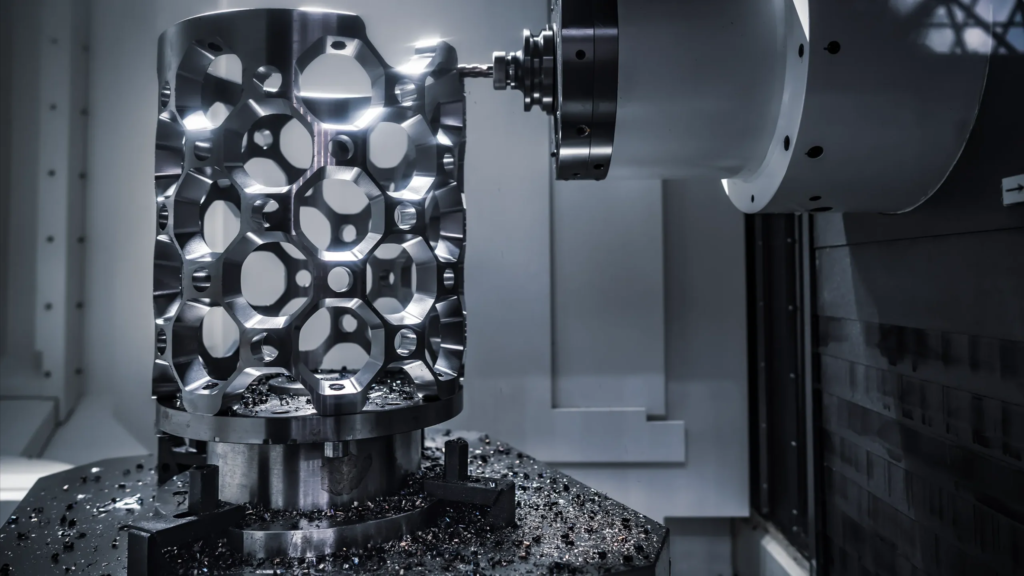

耐摩耗性複合材料の加工における問題点

炭化ケイ素、酸化アルミニウム、ダイヤモンドなどの硬質セラミック粒子で強化されたマトリックス材料は、ポンプ部品やスラリーハンドリングに使用される複合材料に優れた耐摩耗性と耐侵食性を付与します。しかし、このような強化材は、高い切削圧力で工具が劣化したり破損したりするため、加工の難易度を飛躍的に高めます。工具とチップの界面での砥粒の摩擦による発熱は、深刻な接着の問題を引き起こします。

硬質材料加工用ソリューション

極低温冷却を適用することで、加工温度を下げ、拡散、付着、熱衝撃に基づく工具破損の傾向を低減します。工具形状、コーティング、基材組成を最適化することで、高い応力に耐える十分な強度と耐摩耗性を確保できます。刃先に直接高圧ジェットクーラントを噴射するなどの方法は、瞬時に熱を逃がすのに役立ちます。加工パラメーターを遅くすることで、工具の摩耗や歪みが加速しないか監視しながら、切削力を分散させます。

硬質ステンレス鋼のための特別なソリューション

超微粒子炭化物のような耐摩耗性を持つコーティングされたサーメットまたはセラミック工具を使用することで、加工硬化の影響による破損を防ぎます。送り速度を遅く設定することで、切削力に対する材料除去のバランスをとります。極低温またはMQL冷却は、熱を急速に除去し、凝着を促進する温度を最小限に抑えます。適切なクランプは、加工中に残留応力が発生しないよう、力を均等に分散させます。

超硬加工における課題の克服

スーパーハードコーティングは、工具とワークの界面間の保護拡散バリアを提供し、摩耗および拡散摩耗メカニズムを最小限に抑えます。基材の組成を調整することで、剛性と強度のバランスをとります。多結晶ダイヤモンドまたはCBN切れ刃は、過酷な温度と圧力に耐えます。遅い送り速度が残留応力の蓄積を防ぎ、加工完了後の部品の亀裂や歪みを防ぎます。

複合材加工における問題の軽減

セラミックや多結晶超砥粒などの材料で作られた、超鋭利で耐摩耗性の高い切れ刃を持つ構成工具は、複合材料の切削が可能です。切り込み深さを浅くすることで、力の集中を許容範囲内に抑えることができます。低速、高送り戦略により、材料除去速度と誘発応力のバランスを保ちます。低温冷却により、最適な動作温度を維持します。

このようなソリューションを導入することで、難加工材をより効率的かつコスト効率よく加工できるようになり、製造の可能性が広がります。適切なプロセスの最適化により、最も要求の厳しい材料でさえも、CNC技術によって精密成形することができます。

結論

先進的な産業は、腐食性、熱、および摩耗指向の条件下で最適化された性能によって競争上の優位性を得るために、材料科学の限界に挑み続けています。このようなエキゾチックな合金や強化された基板タイプを可能にするのは、特に精密機械加工です。 CNC技術 CNC加工は、最も要求の厳しい組成物でも複雑な部品に成形することができます。このディスカッションを通してわかるように、CNC加工は、困難な材料タイプに特有の問題を提起し、これを放置すると、品質、効率、部品設計の可能性を損ないます。しかし、困難な基材の科学的基盤を理解し、加工最適化を体系的に探求することで、これらの障壁を回避または軽減することができます。切削工具を強化し、加工パラメータを改良し、補助的な技術を導入することで、応力を分散させながら温度を下げ、構造的な完全性を維持することができます。

よくあるご質問

Q:最も加工が難しい基材にはどのようなものがありますか?

A: 硬質超硬合金、焼入れ工具鋼、耐摩耗性金属基複合材料、および一部のエキゾチックな超合金のような材料は、プロセスの問題により最大の課題を提示します。これらの材料の硬度、耐摩耗性、化学的特性は、適切に対処しなければ、工具の急速な劣化を促します。

Q: 難しい材料を加工する場合、工具寿命を延ばすにはどうすればよいですか?

A: 硬度や耐熱性を考慮したコーティングされた切削工具を使用することは非常に効果的です。セラミック、CBN、多結晶ダイヤモンドのコーティングは、摩耗や拡散に耐えながら切削力を分散させます。速度と送りを最適化して熱負荷を減らし、切削圧力に対する材料除去のバランスをとることも工具寿命を延ばします。

Q:切削液はどのような役割を果たしますか?

A: 切削油剤の選択と塗布方法は、付着の問題や拡散の影響を防ぐために、切削界面から効果的に熱を排出する必要があるため、より重要になります。低温流体、最小量潤滑、高圧ジェットクーラントは、困難な材料加工のために、切削エッジから熱を直接洗い流します。

Q: 難しい材料の加工には、必ず専用の工作機械が必要ですか?

A: 特殊な工作機械は、統合されたクーラント供給システム、高度な制御、工具交換の自動化などの利点を提供するかもしれませんが、標準的なCNCマシニングセンターは、適切なツーリングとプロセスパラメータが実装されていれば、難しい材料を効果的に加工することができます。装置だけでなく、プロセスの最適化が重要です。

Q:強靭な材料を加工する場合、速度と送りの調整はどのように役立ちますか?

A: 速度を遅く、送りを速くすることで、切削温度と工具への圧力を下げることができます。より保守的なパラメータは、より大きな工具表面積に力を分散させ、材料除去率を過度に損なうことなく、より良い応力管理を実現します。最適化は基板に依存します。