工具の専門家は、3Dプリンティングの影響が機械加工をどのように変えるかを考えています。彼らは、特に試作品製作における3Dプリンティングの利点を認識していますが、積層造形はCNC機械加工に完全に取って代わるものではなく、それを補完するものであると確信しています。

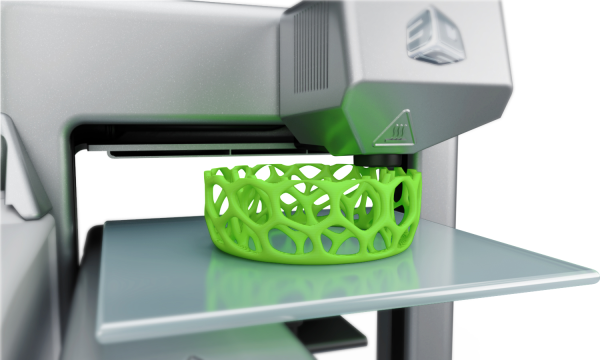

機械加工における3Dプリンティングのインパクト

プロトタイプの製造に3Dプリンティングの影響が導入されたことで、製品開発が大幅に改善されました。より速く、より経済的になりました。このテクノロジーは現在、3Dプリンターに代わるものとして扱われています。 CNC加工.

しかし、このアプローチは疑問視されるべきであり、3Dプリンティングがスマート工場における機械生産に完全に取って代わることができるかどうかを明らかにする必要があります。

イスカーの専門家意見

Iscarの専門家からの回答:3Dプリンティングが金属部品製造の主要技術であるCNC機械加工に完全に取って代わることはできません。「しかし、アディティブ・マニュファクチャリング(AM)があらゆる生産工程に大きな影響を与えることは間違いありません。

3DプリンティングとCNC加工の特徴

どちらの技術も、加工する被加工材を層ごとに形成することで、部品の形状を作り出します。しかし、どちらのプロセスがより効果的なのでしょうか?また、両方のソリューションの組み合わせは、具体的に将来の生産にどのような影響を与えるのでしょうか?

これらの疑問に答えるには、3DプリンティングとCNC機械加工が与える影響の主な特徴を詳しく調べる必要があります。これには、ワークピースの材料とその物理的特性、作成される形状、および加工の精度が含まれます。

金属は、CNC加工において最も重要なワークピース材料です。金属の割合が大幅に増加しているにもかかわらず、3Dプリンティングでは依然として非金属材料が主流です。

同時に、粉末冶金の進歩により、ニッケル基超合金のような難加工材料の部品の印刷が可能になりました。これは、積層造形に新たな展望を開くものです。

金属は等方性です。つまり、金属はあらゆる方向で同じ物理的特性を持ちます。一方、3Dプリント製品の衝撃は異方性です。例えば、水平方向の強度が垂直方向より高くなることがあります。

構造挙動と信頼性

等方性金属で作られた部品の構造的挙動、剛性、信頼性は正確に計算することができます。しかし、3Dプリント製品の正確な予測はより困難です。

これが、主要な金属元素の生産におけるAMの導入がかなり遅れている理由のひとつです。 CNC加工サービス は、重要なコンポーネントの生産で主流となっているプロセスです。

両方の方法の長所と短所

CNC加工は主に、加工する表面への切削工具のアクセスが限られているという事実によって制限されています。3Dプリンティングのインパクトは異なります。3Dプリンティングはより柔軟で、複雑な形状を製造する可能性を大きく広げます。機械加工による金属除去は、幅広い寸法の部品の加工を可能にします。

3Dプリンティングにおける柔軟性と複雑性

3Dプリンティングの影響はより限定的で、原理的には大判の部品を付加製造することができます。この場合、部品をいくつかの小さな部品に分割し、それらを結合することが望ましい。

しかし、この工程は製造時間を大幅に増加させ、また必要な強度や剛性の問題も生じます。

現在、3Dプリンターの寸法精度は0.25ミリメートルです。 カスタムCNC加工サービス ははるかに精密で、少なくとも2~3倍厳しい公差を達成します。また、このプロセスは再現性が高く、より高い表面品質が得られます。

費用対効果と持続可能性の問題も考慮しなければなりません。3Dプリンターは、最新のCNCマシンよりもかなり安価です。また、CNC機械加工では、リサイクルしなければならない切粉が発生します。一方、3Dプリンターでは、廃棄物の発生が少なく、ワークピースの材料が効率的に使用され、エネルギー消費量も少なくなります。

最終形態へのアプローチ

金属加工では、積層造形により、希望する最終形状に非常に近い精密なワークピースが製造されます。複雑な部品の製造には、高精度と表面品質だけでなく、材料除去を最小限に抑えたCNC機械加工が必要です。

「3Dプリンティングは、迅速かつ正確なプロトタイピングを可能にし、最適なソリューションを実現するための貴重な生産時間を短縮します。

「しかし、3Dプリンティングプロセスのインパクトは、CNC機械加工に取って代わるものではなく、むしろ機械加工プロセスを補完するものです」。精密な多軸加工と3Dプリンティングを1つのシステムに統合した機械は、すでに市場に出ています。

積層造形における精度

コンポーネントの製造に3Dプリンターを使用すると、複雑なパーツを形成するフライス加工ツールに影響を与え、効率と精度に対する要求の高まりに対応する必要があります。低い許容差で最適な材料除去率を達成するために、高い送り速度と速度を持つ高速加工(HSM)が実際に使用されることがよくあります。

そのためには、可能な限り少ない加工パスで信頼性の高い加工を実現し、非常に優れた仕上げ面品質を実現する精密な切削工具が必要です。例えば、超硬ソリッド(VHM)エンドミル、切削ヘッドを交換可能なモジュール式工具、複雑な形状の経済的な加工を可能にするイスカルの刃先交換式チップ付き精密プロファイルミルカッタなどがあります。

切削工具メーカーは、そのポートフォリオを組み立てる際、付加的なコンポーネントを考慮します。例えば、イスカーは高速加工用のマルチエッジ超硬ソリッドカッターの製品レンジを拡大しました。

現在の製品レンジは、複雑な形状の5軸高速加工に使用され、効率的な仕上げ加工に最適なソリューションを提供する、特殊な切削形状のエンドミルに重点を置いています。さらに、これらのチップ形状は、より大きなフライスカッターの呼び径に対応する片刃の刃先交換式チップ工具にも見られます。

イスカーは、超硬ソリッドチップと刃先交換式チップの長所を組み合わせた、交換可能なフライスヘッドを備えたモジュール式工具ライン、MULTI-MASTERにこれらの切れ刃を統合しました。

3DプリンティングとCNC加工の相乗効果の例は、複雑な構成の特殊な刃先交換式インサート工具の製造に見ることができます。

3Dプリンティングは、工具設計にもメリットをもたらします。フライスカッターの設計を最適化し、特に内面とクーラント流路を最適化することで、各カッターを直接冷却します。 最先端.

エンジニアは、3Dプリンティングを特殊な製品や新しく開発された製品に最適で持続可能なソリューションを見つけるのに適したプロセスだと考えています。インデクサブルインサートの3Dプリントのインパクトは、大きな前進を意味します。

プロトタイプの積層造形は、高価なダイセットを必要とせず、インサートのさまざまな設計バリエーションを確実にテストできるため、開発期間の大幅な短縮、製造コストの削減、廃棄物の最小化が可能になります。

3Dプリンターが将来、生産現場からCNC加工を完全に駆逐することはないでしょう。エーリッヒ・ティモンズはこう総括しています:「この2つの技術の共生が、近い将来の金属加工の特徴になるでしょう」。