ダイカストとは、金型を使って溶融金属を高圧で押し込むことにより、様々な金属部品を作る一般的な製造技術です。この方法は、高い表面品質と小さな公差で複数の形や形状を製造できることで特に有名です。アルミニウム、亜鉛、マグネシウム、銅は、その特性により、ダイカストで最も頻繁に使用される材料の一部です。

このプロセスは非常に効率的であるため、大規模生産、特に自動車製造、航空機製造、電子機器、消費者向け製品の製造に適しています。正確で迅速、かつ複雑な設計が可能なダイカストは、強固で細部まで作り込まれた金属部品の製造に最も適した方法です。以下のような企業 Mxy加工 製造された部品が高品質であることを保証するダイカスト鋳造サービスをご利用ください。自動車のエンジン部品や電子機器のケースなど、ダイカストは現代社会にとって不可欠なプロセスです。

ダイカストとその製造への応用

ダイカストは、金属部品を製造するための最も重要な製造手順の1つです。この工程では、溶かした金属を金型に流し込み、高圧で成形します。この技術は、高い表面仕上げと精度を持つ部品を作ることで有名です。ダイカストの材料の中でも、アルミニウムと亜鉛は軽くて耐久性があるため、最も一般的に使用されています。自動車産業、航空宇宙産業、消費者製品産業では、ダイカスト部品が使用されています。例えば、1:24のダイキャストカーや1:64のダイキャストカーを含むダイキャストカーモデルは、そのよくデザインされたディテールにより、コレクターの間で珍重されています。

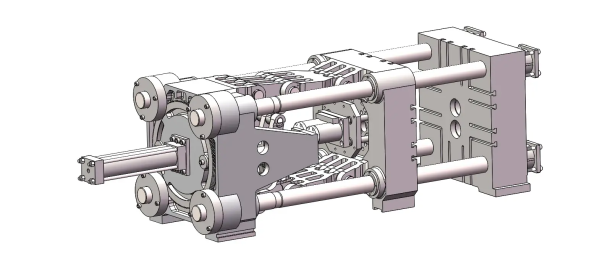

このプロセスは、ホットチャンバーのようなダイカストマシンを使用して行われます。 ダイカストマシン とコールドチャンバーダイカストマシン。これらの機械は、アルミダイカスト金型や亜鉛合金ダイカスト部品などの製造に役立ちます。調理器具の他にも、おもちゃの車のダイカストやカスタムアルミダイカスト製品など、ダイカスト鋳造の用途は多岐にわたります。形状の作成における多様性により、このプロセスは今日の製造業において重要な要素となっています。ダイカストの用途は、バイクモデルの製造だけにとどまらず、金や銀のキーホルダーに彫刻を施したダイカスト製品もあり、ダイカストがさまざまな産業に進出するにつれて多様化していることを示しています。

ダイカストの仕組みダイカストのステップ

ダイカストは、高精度の金属部品を作成するためのエキサイティングで効果的な技術です。丈夫な金型を作り、溶けた金属を射出することから始まります。これは、高次元の精度で複雑な形状を製造するのに役立ち、産業用途に適しています。

- 金型の準備:金型と呼ばれる頑丈な鋼鉄製の工具を使用して、部品を細部まで正確に製造します。

- 金属を溶かす 選んだ金属(アルミニウム、亜鉛、マグネシウム、銅)を炉で液体になるまで加熱します。

- 溶融金属の注入:溶融金属を高圧で金型キャビティに押し込み、細部まで充填します。

- 冷却と凝固:金属が冷やされ、型にはまります。この工程の目的は、調理に必要な精度を高めることです。

- 部品の取り出し:金型に材料が充填され、固化した後、金型を開き、エジェクターピンで新しく作られた部品を取り出します。

- トリミングと仕上げ:不要な材料は除去され、研磨や機械加工などのさらなる加工が施され、所望の表面仕上げが得られます。

このように、ダイカスト鋳造は、多くの産業で使用される精巧な表面品質を持つ複雑で正確な金属部品を効果的に作り出します。

ダイカストの歴史

ダイカストは19世紀半ば、1838年にアメリカの発明家エリファレット・レミントンが最初のダイカストマシンを作ったことから始まりました。当初は、印刷機で使用される鉛活字を開発するために使用されましたが、産業革命が起こるとすぐに適応しました。1907年に発明された近代的なダイカストマシンは、生産効率が高く、製造業に革命をもたらしました。

第二次世界大戦後はめざましい発展を遂げ、軽くて丈夫なアルミニウムや亜鉛が普及しました。アルミダイカスト部品は、自動車模型、自動車部品、航空機部品、玩具などに利用されています。また、コンピュータによる設計・製造がダイカストの価値を高め、調理器具セットやアルミダイカストの特殊部品など、家庭で使用される製品のダイカスト鋳造がより早く、より良いものになりました。

ダイカストプロセスで一般的に使用される材料

ダイカストプロセスではいくつかの金属が使用されますが、どの金属もその特性、つまり汎用性に応じて使用されます。ここでは、ダイカストでよく使われる素材をご紹介します:以下は、ダイカストで使用される一般的な材料です:

アルミニウム:

アルミニウム:

- 軽量で丈夫: 強度と重量の比からアルミニウムが好まれます。

- 耐食性: 自動的に不動態酸化物層を形成することができ、材料の強度を高めるのに役立ちます。

- 高い熱伝導性: に収納されたデバイスに最適です。 電子キャビネット と自動車部品。

亜鉛:

- 高い延性: 亜鉛が証明しているように、薄肉でどんなデザインにも成形できます。

- 強くてタフ: 機械的特性は良好で、非常に抵抗力があります。

- 費用対効果:亜鉛は比較的安価で、大規模なプログラムにも使用できます。

マグネシウム:

- 超軽量: 構造用金属で、他のすべての金属よりも軽く、部品の重量を軽減します。

- 高い強度重量比: 重量を増やすことなく、靴の強度を高めることができます。

- 良好な加工性: 非常に正確で公差の近いさまざまな部品を生産する機械は使いやすい。

銅:

- 優れた導電性: 銅は、電気と熱の両方の伝導性が望ましい環境で使用されます。

- 耐食性: また、銅とその合金は腐食に強く、過酷な環境でも使用することができます。

- 高強度: 完璧で耐久性のある部品を提供します。

アルミニウム、亜鉛、マグネシウム、銅を含むこれらの材料は、強度、重量、耐腐食性など、製造される部品の特定の要件に基づいて選択されます。これらのユニークな特性により、ダイカストは自動車や航空宇宙から電子機器や消費財に至るまで、幅広い産業で重要なプロセスとなっています。

さまざまな分野におけるダイカストの用途

ダイカスト鋳造は、複雑で高精度の部品を可能な限り短時間で製造できるため、さまざまな産業で不可欠な製造プロセスです。ダイカストは、ダイカストカー模型、アルミダイカスト部品、ダイカストカー1:24レプリカなど、軽量で強度の高い製品を製造する自動車分野で重要な役割を果たしています。これらの部品には、高い強度と優れた表面仕上げを持つアルミダイカストや亜鉛ダイカストが有効です。

航空宇宙産業では、精度が非常に重要であるため、ブラケット、ハウジング、ランディングギアなどの部品の製造にダイカストが使用されます。ダイカストが広く使用されているもう一つの産業は、筐体、コネクター、ヒートシンクを製造する電子産業です。

ダイカスト鋳造では、ダイカスト調理器具、おもちゃの車、消費財カテゴリのカスタムアルミダイカスト製品も製造しています。ダイカスト調理器具セット、自転車模型、刻印入りダイカスト金・銀キーホルダーなどの製品は、通常、丈夫で刻印がしっかり入るようにダイカスト鋳造されます。また、複雑なデザインと繊細な表面仕上げが可能なため、ダイキャスト製ドラムフープ、1:18スケールのダイキャスト製自動車、クラシックカー模型の製造にも応用されています。

工業用ダイカストの用途

- 機械用アルミダイカスト部品の製造

- 安全機器に使用される防爆アルミダイキャスト製のジャンクションボックスと

- 金型製造に使用されるダイカスト金型。

ホットチャンバーダイカストマシンおよびコールドチャンバーダイカストマシンは、使用される金属と最終製品に要求される特性に応じて使用されます。ダイカストマシンとアルミダイカストマシンは、生産される部品を効率的にするために不可欠です。

ダイカストはその柔軟性と効率性から、自動車、航空宇宙、電子機器、耐久消費財、産業機械などの産業で広く使用されています。ダイカストは常に高価で複雑な部品を供給し、これらの産業の進歩と効果に貢献しています。

ダイカストの利点と欠点

ダイカストの利点

ダイカスト鋳造プロセスには、さまざまな分野で好まれる製造方法となる数多くの利点があります:

- 高精度と複雑性:製造可能なパーツの複雑さと緻密さ、そして優れた寸法管理。ダイキャストカーモデル、バイクパーツ、ダイキャストトイカーを作るには、設計が細部まで行き届いている必要があるため、この精度が非常に重要です。

- 高速生産:ダイカスト鋳造は、非常に高速で行うこともできます。そのため、ダイカスト器具、調理器具セット、アルミダイカスト製品など、生産量の多い産業でダイカスト鋳造が応用されています。

- 優れた表面仕上げと強度:アルミや亜鉛などのダイカスト素材は、1:18スケールのカーモデルやアルミダイカスト金型など、丈夫で長持ちする部品を提供します。

- 効率性:材料利用効率が高く、追加工がほとんど必要ありません。アルミダイカストや亜鉛合金ダイカストなど、特殊なダイカスト製品の製作に威力を発揮します。

ダイカストの欠点

ダイカストには多くのメリットがありますが、デメリットもあります:

- 高い初期設定費用ダイカストの金型や機械は高価なため、少量生産にはイニシャルコストがかかり経済的ではありません。

- 高価な設計変更:金型が複雑なため、部品設計の変更にはコストと時間がかかります。

- 材料の制限:このプロセスは通常、アルミニウムや亜鉛合金のような融点の低い金属に限定されるため、特定の分野ではあまり有用ではないかもしれません。

- 気孔率の問題:気孔はダイカスト部品に見られる大きな問題の一つで、最終製品で問題となることがあります。航空機や自動車など、強度や耐久性が要求される部品を作る際に問題となります。

しかし、これまで見てきたように、ダイカスト鋳造のメリットである「精密さ」「スピード」「複雑な形状の成形が可能」などは、デメリットを凌駕しており、現在の世界では非常に重要な技術となっています。

CTA

ダイカストは、複雑な金属部品を製造するための高い精度、効率性、汎用性を提供する、現代の製造業に不可欠なプロセスです。以下のような企業があります。 MXYマシニング は、アルミニウム、亜鉛、マグネシウム、銅などの高度な技術と素材を活用し、一流のダイカスト鋳造サービスを提供することを得意としています。品質と技術革新への取り組みにより、自動車から電子機器に至るまで、幅広い産業で信頼性の高い高性能部品の恩恵を受けています。