粉末冶金とは何か、粉末冶金の基礎、プロセス、用途、利点について学びます。粉末冶金ギアとコンポーネントの応用が製造業を急速に変化させていることを分析します。

粉末冶金とは?

粉末冶金は 製造工程 金属粉末を加熱・加圧して固体の金属にする方法。従来の方法では製造が非常に困難であったり、高価であったりする部品の製造に使用することができます。PM技術は、材料特性の制御を改善し、さらに、一般的に、特に大型で複雑な形状や大規模生産のための安価な金属加工オプションです。

粉末冶金の仕組み

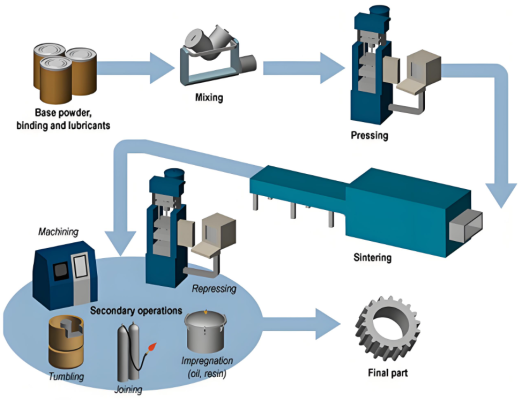

粉末冶金のプロセスには、いくつかの重要なステップがあります:

1.粉体製造

その第一は、粉末冶金の重要なステップである金属粉末の生成です。これらの粉末は、いくつかの方法で生成することができます:

- 霧化:これは、溶融金属を微細な液滴にするために高圧ガスまたは液体媒体を使用する、最も一般的に使用される技術です。これらの液滴は、最初に超冷却され、固体粒子のような粉末になります。

- 削減:金属酸化物を水素や炭素などの化学薬品で還元し、金属の微粉末を得る技術。

- 電気分解: この電解精製プロセスでは、金属溶液に電流を流すことで、金属を微粉末または小粒子として電着させます。これらの粒子は回収され、再び手術器具の製造に使用される粉末に加工されます。

どちらの方法でも、粒子のサイズや形状という点で異なるタイプのパウダーが生成されるため、製造された最終部品に影響を与えます。

2.ブレンド

金属粉末は成形された後、潤滑油や合金の元素のような他の物質や材料と混合され、最終的な部品に必要な特性が得られます。このブレンドのプロセスは、材料が全体にうまく分散されることを効果的に保証し、これが最終製品の性能に大きな役割を果たします。ブレンドはまた、流動性の低減を助けると同時に、得られた混合粉末が後続の工程で圧縮されやすくする効果もあります。

3.圧縮

パレタイゼーションプロセスの最終段階は、配合されたパウダーを金型に入れ、圧力を加えて必要な形状にプレスする成形です。これは粉末冶金プレスと呼ばれる機械の助けを借りて行われます。このように、成形の目的は、グリーンコンパクト、つまり、つかむことはできるが、まだ完成品ではない粉砕された部品を製造することです。成形時にかかる圧力は、最終部品の機械的特性の密度を決定します。

4.焼結

焼結はSubject-PMの重要な工程で、グリーンコンパク トは媒体中で熱にさらされ、ほとんどの場合焼結炉で行われま す。このプロセスは、温度が主要金属成分の融点を超えないように注意深く管理され、このようにして粒子が拡散によって接合されます。焼結は、粒子の融合によって部品がわずかに小さくなり、その結果、部品の強度と密度が向上します。炉内に存在する物質の状態(通常、不活性ガスまたは還元性ガスを含む)は、酸化によって金属を損なわないように操作されます。

5.仕上げ

必要であれば、焼結が行われた後、その部品は要求された規格を満たすために1つ以上の精製工程を経ることがあります。これらの仕上げ工程には以下が含まれます:

- 機械加工: ワークピースの寸法の安定性、品質、細部を向上させたり、穴やねじなどの必要な形状を作り出すこと。

- サイズ 目的の寸法を得るために部品に加える追加の力。

- コーティング: 表面性能特性を向上させるための薄いコーティング層の塗布。

- 熱処理: 材料の硬度や靭性のような機械的特性を向上させるためです。

このような仕上げ技術は、製造された部品や製品がその使用目的に必要な標準を達成するための努力において重要です。

結論として、粉末冶金は、最終製品に要求される特性を利用し、さまざまな材料から複雑な形状の部品を作ることができる、普遍的で効果的な製造技術と見なすことができます。

粉末冶金の歴史

粉末冶金は数千年前、例えば初期の人類が粗末な方法論で記念品を鋳造し、道具や武器を鍛造したことから始まりました。19世紀に入り、産業界における電力の進歩が顕著になるにつれ、粉末冶金の新しい時代が始まりました。数年前、このプロセスは、主に技術と材料科学による経験を経て、今日の産業で広く適用されるようになりました。

粉末冶金で使用される材料

粉末冶金では、製造される用途に応じて多様な材料を利用することができます。最も一般的な材料には次のようなものがあります:

- 鉄と鋼: 銅または銅合金を焼結または浸透させた構造部品、歯車、自動車部品。

- 銅と銅合金: 電気回路で人気。

- アルミニウム: 密度の低さが高く評価され、通常、航空宇宙や自動車用途に使用されています。

- タングステン 高温で溶融する能力と、ヘビーデューティーなど様々な用途でその密度が認められています。

- チタン: 重量に対する強度が高く、耐食性に優れているため、医療用インプラントや航空宇宙用途などに使用されています。

応用範囲

粉末冶金は、ほとんどすべての部門で使用されており、どの分野に特化しているわけではありません。主な用途は以下の通りです:

- 自動車産業 PMギヤ、ベアリング、その他の使用部品は、工程を経ているため丈夫で正確です。

- 航空宇宙産業: 粉末冶金の部品は強度の割に軽いため、航空機や宇宙船に使用することができます。

- 医療業界 粉末冶金アプリケーションは、生体適合性インプラントや手術器具の製造に利用されています。

- 電気産業: P/M製品のほとんどは、電気接点、磁気部品、熱交換器で構成されています。

- ツールとハードウェア: このプロセスは、より硬く、より耐摩耗性の高い表面を生成するため、切削工具、粉末冶金ブレード、その他の工具を作ることができます。

粉末冶金の利点と欠点

メリット

- 材料効率: 余った粉は再利用できるので、できるだけ無駄を省きます。

- 複雑な形: 従来の技術では不可能だった複雑な形状も自由自在。

- 費用対効果: ほとんどの場合、大量生産と呼ばれる大量の製品の生産に適しています。

- 制御された気孔率: 自己潤滑性のある製品の製造に使用できます。

デメリット

- 高いイニシャルコスト: 金型や機械が高価なため、初回生産、低リピート生産には不向きです。

- 材料の制限: 粉末冶金プロセスでは使用できない材料もあり、非常に壊れやすく弱いようです。

- 密度の変化: 部品が局所的に存在すると、密度が多様になるため、部品内の領域間で異なる特性にストレスを与える可能性があります。

粉末冶金サービスにMxymachiningを選ぶ理由

したがって、DMGの粉末冶金業務では、プロセスに適したパートナーを選ぶことが基本です。Mxymachiningは業界で際立っています:

- 先進的な機械: 生産に必要な最新の粉末冶金設備とプレスを保有。

- 経験豊富なチーム: 粉末冶金プロセスがどのように機能するかについての知識を持つ有能でよく訓練されたチーム。

- カスタムソリューション: 顧客とビジネスの両方のニーズを同時に満たすための柔軟性。

- 品質保証: 当社の高い品質管理基準を満たす高品質の素材を調達します。

結論

ご案内の通り、粉末冶金はエキサイティングで多様な製造技術であり、ほとんどの産業が粉末冶金なしでは成り立ちません。粉末冶金の材料は、自動車産業、航空宇宙産業、医療産業、電気的用途、その他多くの分野で有望視されています。このプロセスの特徴であるマイナス面に関しては、特にMxymachiningのような信頼できるサプライヤと協力する場合、そのような協力の利点に比べてはるかに少ないことを理解することが重要です。

よくあるご質問

1.粉末冶金の主な利点は何ですか?

粉末冶金の主な利点は、複雑で特殊な形状の製品を比較的低損失で製造できることです。

2.粉末冶金でよく使われる材料は?

これらの材料には、鉄、鋼、銅、アルミニウム、タングステン、チタンなどがあり、ワイヤーが使用される用途やワイヤーが持つ特性によって選択されます。

3.粉末冶金における焼結の仕組みは?

焼結とは、圧縮された粉末を炉の中で融点以下に加熱し、粒子が溶融することなく、必要な固形部分を形成するプロセスです。

4.粉末冶金サービスにMxymachiningを選ぶ理由は?

ムキシマシニング は、ハイテク設備、経験豊富なスタッフ、個々のオーダーメイドのソリューション、および高品質のコントロールを持っており、粉末冶金サービス業界で最初に選ばれています。

5.粉末冶金の恩恵を最も受ける産業は?

自動車産業、航空宇宙産業、医療産業、電気産業は、粉末冶金の精度、効率、コスト面での優位性を最も享受してきました。