近年、ほぼ70%のメーカーが正確で効率的な生産のためにレーザー切断を使用しています。工業用カッティングマシンは、集中したレーザービームを使用して材料を正確に彫刻します。自動車、航空宇宙、ファッションなどの分野で必要とされています。その精度のため、レーザーは、現代のレーザー切断ゲートデザインやレーザー切断バルコニー手すりに限定されない大規模な製造やカスタマイズされた設計に最適です。

一方、この記事では、レーザー切断とは何か、どのように機能するのか、その歴史、使用される材料、用途、利点、欠点についての基本的な概要を説明します。

レーザー切断とは?

レーザー切断は、高出力のレーザービームを光学系を通して照射し、ミクロン以内の公差で材料を切断、彫刻、エッチングする精密な製造プロセスです。

CNCレーザー切断機の種類

- CO2レーザー切断機

- ファイバーレーザー切断機

- Nd(ネオジムドープイットリウムアルミニウムガーネット)レーザー切断機。

- UVレーザー切断機

- グリーンレーザー切断機

- ミニレーザー切断機。

主要コンポーネント

レーザー切断機には、レーザー光源、切断ベッド、CNC制御の移動システムがあります。レーザー光源は、切断するための高エネルギービームを生成します。切断ベッドは、レーザーの下に材料を配置するための軸に沿って移動するために材料を配置する場所です。レンズとミラーを含む光学系は、レーザービームを材料に照射します。窒素または酸素は、溶融した材料を排出したり酸化を防いだりしながら、切断効率を高めることがあります。制御システムが機械の動作を管理し、設計ファイルを切断経路に変換します。

レーザー切断の仕組み

基本的なプロセスステップ

- 電気/光ポンピングによるレーザービームの生成。

- 光学部品(ミラー/光ファイバー)を介したビーム伝送。

- ビームを材料表面の正確なスポットに集光します。

- 素材に穴を開けながらカットを開始します。

- 切断経路に沿ってビームを移動

- 材料の厚みに合わせてカッティングスピードとパワーを調整。

- アシストガスによる溶融材料(カーフ)の除去。

- CNC金属レーザー切断機による切断品質の監視。

制御システム

CNCシステムは、複雑な形状や高精度のアプリケーションにおいて、切断レーザーを正確にガイドします。CADモデルを機械命令に変換し、X、Y、Z軸に沿ってレーザーの動きを制御します。CNCはまた、理想的な切断条件のためにビームパワー、焦点高さ、ガス圧を調整します。例えば、レーザー金属切断機では CNC加工 は、材料の厚みのばらつきを補正し、欠陥の危険性を低減します。

レーザー切断の歴史

1965年、最初の量産型レーザー加工機がダイヤモンドダイスの穴を開けました。ウエスタン・エレクトリック・エンジニアリング・リサーチ・センターがこの装置を製造。その後、1967年に英国がレーザーアシスト酸素ジェット金属切断を発明。1970年代初頭、この切断技術は航空宇宙用途のチタン用に開発されました。一方、CO2レーザーは金属の熱伝導性を克服するには弱すぎるため、布地の切断にも使用されました。

レーザー切断に使用される材料

金属

レーザー切断は、スチール、アルミニウム、真鍮、銅に使用されます。真鍮のレーザー切断部品は、正確でトリッキーなデザインを必要とする業界では標準的です。レーザー彫刻機ゴールドシルバーと切断プロセスにおける金属の反射率は、ビーム反射の損傷を回避するために特別なレーザー設定が必要です。

アクリル

アクリルは、きれいに磨かれたエッジのため、レーザー切断に適しています。専門のアクリルレーザーマシンは、過熱を回避し、スムーズなカットを保証するのに役立ちます。アクリルを切断するためのレーザーマシンは、制御されていない場合、有毒であるかもしれない煙のために適切な換気を持っている必要があります。

木材

木材はレーザー切断に多目的に使用でき、焦げ付きがほとんどなく、鮮明な切断が可能です。しかし、木材の密度と樹脂の含有量は品質に影響します。MDFや合板を含む異なる木材は、レーザー下で異なる挙動を示し、焦げを避けるために出力設定の調整が必要です。

プラスチック

ABS、ポリカーボネート、ポリエチレンは切断によく反応しますが、課題もあります。切断時に有害なガスが発生するものもあります。レーザーの種類と換気システムを慎重に選択する必要があります。レーザー出力を正確に測定して切断しないと、薄いプラスチックシートが溶けたり反ったりすることがあります。

複合材料

炭素繊維強化ポリマーは、その層状構造のために難しいかもしれません。レーザーは、エッジの品質で複数の層を切断するのに十分強力でなければなりません。熱影響部を制御することで、複合材料の剥離や障害を抑制することができます。

レーザー切断の用途

精密加工

レーザー加工は鉄板の精密加工が可能です。鉄板レーザー加工機は、わずかな熱歪みでデザインを実現できます。航空宇宙や自動車分野に適しています。

カスタムアクリルデザイン

アクリルで作業する場合、レーザー切断は比類のない細部を提供します。例えば、切断用のアクリル板は、二次加工なしでスポットレスで洗練されたエッジを可能にします。これは、カスタム看板、ディスプレイ、洗練されたアート作品の作成に役立ちます。

効率的なチューブ加工

チューブレーザー加工機は、チューブ状の材料に不可欠です。円筒表面の複雑な穴や溝を切断します。建設機械や重機械の分野で役立ちます。

産業用樹木伐採

樹木レーザー切断機は、産業林業における有機材料に焦点を当てています。木の幹を正確に加工し、効率的で信頼性の高い切断を行うことで、材料の余剰を減らします。この技術は、木工や家具製造にも応用できます。

多用途チューブ切断

レーザーチューブ切断機は、円形、正方形、長方形などのチューブ形状の切断を支援します。製造業や建築業で大量生産するための切断で、揺るぎない品質を提供します。さらに、多面的な角度の切断は、複数の加工ステップを無視します。

レーザー切断の利点と欠点

レーザー切断は、精密で、効率的で、産業用途に機敏です。しかし、レーザー切断機の価格を考えると、欠点がないわけではありません。良い点としては、レーザー切断アクリルは、航空宇宙および医療機器製造のコンポーネント用に、±0.0005インチの厳しい公差で複雑な設計を達成することができます。ステンレス鋼、アルミニウム、チタンを含む困難な材料は、集光レーザービームによる無視できる熱歪みで加工することができます。時間とコストを節約するために、二次的な仕上げ工程を無視します。

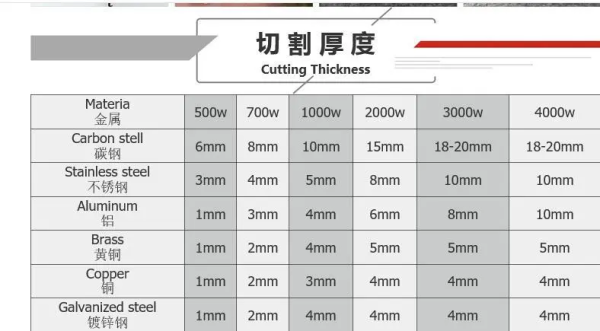

さらに、適切な設定により、同じ機械で切断、彫刻、穴あけ作業を柔軟に切り替えることができます。しかし、厚い材料を切断する場合、プロセスが遅くなることがあります。必要なパワーは厚さによって指数関数的に増加し、より高価なハイパワーレーザーが要求されます。また、反射する銅や真鍮は、機械の光学系を損傷する可能性があり、維持費とアイドル時間が増加します。最小とはいえ、熱影響領域は、堅い材料の完全性を必要とする用途では、材料特性を変化させる可能性があります。

レーザー切断機の価格は、出力、ベッドサイズ、自動マテリアルハンドリングによって左右されます。例:ハイエンド ファイバーレーザー 数キロワットの定格出力と自動化により、$600,000に達することもあります。小規模生産やプロトタイプ用の低出力システムは、$20,000程度です。しかし、従来のウォータージェットやプラズマ切断と比較すると、予備投資や作業コストは小規模な製造業者にとって法外なものになる可能性があります。さらに、焦点距離、パルス時間、切断速度を最適化するための学習曲線は険しい場合があります。高品質のレーザー切断サービスをお探しですか?お問い合わせ MXYマシニング そしてマジックをご覧ください。

結論

レーザー切断機は、テクノロジーがいかに変化を促し、さまざまな産業に利益をもたらしているかを示す印象的な例です。この革新的な技術の多くの利点は、スピード、生産性、自動化の容易さ、比類のない精度で高度にカスタマイズされた製品を生産する能力を向上させることにより、製造業界に革命をもたらしました。レーザー切断の利点は製造部門にとどまらず、廃棄物やエネルギー消費を削減し、環境に多大な影響を与えます。新しい材料が発見されており、レーザー加工機の未来が明るいことは間違いありません。この技術に投資する産業は、さらなる成長と成功のための多大な機会を得ることができます。