Scopra come il taglio laser trasforma fabbricazione di metalli con una precisione e un'efficienza senza pari. Esplora i tipi di laser, i parametri chiave, le tecniche avanzate e la tecnologia che dà forma a progetti complessi in settori come quello automobilistico e aerospaziale.

Taglio laser nella fabbricazione del metallo: Tecniche di precisione per progetti complessi

Questo articolo offre una panoramica completa sul taglio laser nella lavorazione dei metalli, iniziando con un'introduzione al suo significato e alle sue applicazioni in vari settori. Spiega come funziona il taglio laser, illustrando i principi di base e il ruolo dei sistemi CNC. La discussione si sposta poi sui diversi tipi di laser utilizzati nel taglio dei metalli, tra cui i laser a CO2, a fibra e a diodo diretto. I parametri chiave del processo, come la potenza del laser, la velocità di taglio, la lunghezza focale del fascio, la pressione del gas e le impostazioni della frequenza degli impulsi, vengono esaminati per la loro importanza nel raggiungimento di risultati ottimali.

L'articolo evidenzia i vantaggi della precisione fabbricazione di metalli attraverso il taglio laser, sottolineando l'impareggiabile precisione, i tagli puliti senza sbavature e le ridotte esigenze di post-elaborazione. Esplora il modo in cui la tecnologia laser consente la creazione di progetti metallici complessi, tra cui la fabbricazione multiasse, le forme cave complesse e la personalizzazione di massa. Vengono discussi anche i progressi della tecnologia laser, concentrandosi sulle fonti laser emergenti, sulle architetture avanzate delle macchine e sulle tecniche di taglio.

Vengono delineate le applicazioni del taglio laser in vari settori industriali, mostrando casi d'uso specifici che ne illustrano la versatilità. La conclusione riflette sul futuro del taglio laser nella produzione e sul suo impatto sui processi industriali. Infine, una sezione di FAQ affronta le domande più comuni relative alla tecnologia di taglio laser.

Taglio laser del metallo

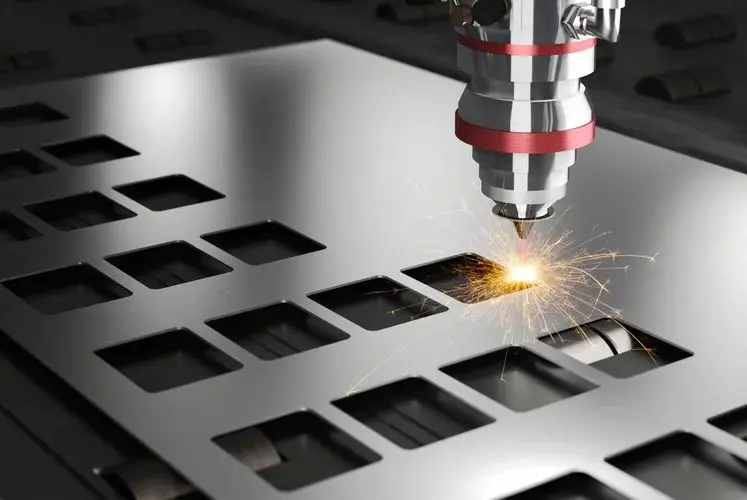

Il taglio laser è un metodo di fabbricazione dei metalli eccezionalmente preciso e flessibile, che utilizza pilastri laser focalizzati per tagliare un assortimento di lamiere e realizzare progetti su più lati. Trasmettendo tagli con una precisione e una competenza straordinarie, il taglio laser ha cambiato i processi di assemblaggio nelle aziende e ha preparato la fabbricazione di incredibili parti in metallo.

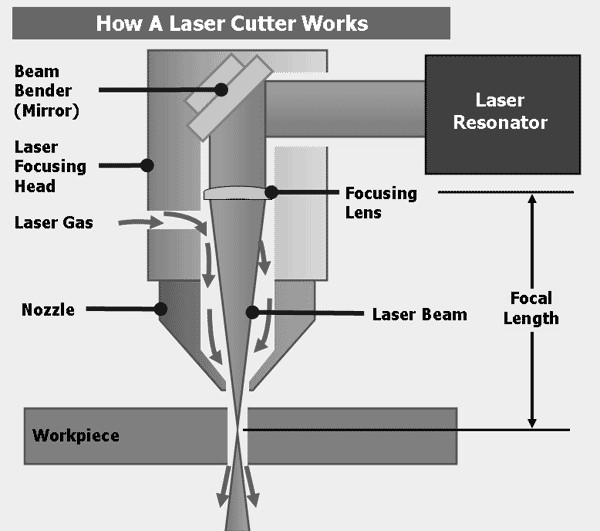

Come funziona il taglio laser

Il taglio laser impiega raggi laser concentrati, in genere da laser CO2 o a fibra, diretti attraverso specchi e lenti su una superficie metallica. Il calore intenso generato, superiore a 3000°C, fonde o vaporizza il metallo lungo il percorso di taglio desiderato. Un flusso di gas di assistenza, come ossigeno o azoto, elimina i detriti fusi per un taglio più pulito. Nel frattempo, un sistema di controllo numerico computerizzato (CNC) gestisce con precisione il movimento della testa di taglio e la potenza del laser, garantendo un'aderenza accurata ai progetti dettagliati con una precisione a livello di micron.

Tipi di laser utilizzati

Per il taglio dei metalli si utilizzano regolarmente diverse sorgenti laser, a seconda dell'applicazione necessaria. I laser CO2 irradiano onde infrarosse che vengono consumate dai metalli e sono ottimizzati per il taglio di acciaio delicato, alluminio e metalli non ferrosi di medio spessore. I laser a fibra producono alberi super stretti che trasportano densità di potenza elevate, ideali per il taglio di acciaio trattato e controlli più sottili. I laser Nd: YAG utilizzano poli di pietra preziosa drogati al neodimio per produrre luce laser infrarossa o luminosa adatta alla manipolazione di metalli fragili come l'oro e l'argento. Anche i laser a diodi diretti in arrivo sono garantiti per le applicazioni di lavorazione dei metalli adattabili.

Parametri chiave del processo

I parametri critici che devono essere configurati in base al tipo e allo spessore specifico del metallo includono la potenza del laser, la velocità di taglio, la lunghezza focale del fascio, la pressione del gas e le impostazioni della frequenza degli impulsi. La corretta messa a punto di queste variabili assicura una geometria del pezzo e una qualità del bordo costanti in ogni ciclo di produzione, bilanciando i fattori di produttività come la velocità del ciclo e l'utilizzo dei materiali di consumo. Le ottimizzazioni del processo sono essenziali anche quando si passa da un materiale metallico all'altro o da uno spessore all'altro, per mantenere la precisione e l'efficienza della lavorazione.

Fabbricazione di precisione di metalli

Il taglio laser consente ai produttori di raggiungere gradi di precisione già impensabili nella fabbricazione dei metalli, grazie alla capacità di realizzare piani imprevedibili e forme matematiche complesse. L'intreccio tra l'innovazione del laser e il controllo matematico del PC (CNC) ha sconvolto le capacità di assemblaggio di parti e pezzi metallici imprevedibili.

Precisione impareggiabile

Uno dei principali vantaggi del taglio laser è l'eccezionale precisione e ripetibilità e le capacità di tolleranza ridotta. Il sottile raggio laser focalizzato in un punto preciso può ottenere una ripetibilità di posizionamento con tolleranze di un micron. Questo livello di precisione consente di fabbricare pezzi con caratteristiche strette, piccoli fori, scanalature e inserti che si incastrano o combaciano senza soluzione di continuità. Settori come i dispositivi medici, l'elettronica e l'aeronautica si affidano alla capacità del taglio laser di mantenere tolleranze micron tra più componenti tagliati minuscoli per assemblare dispositivi e sistemi meccanici. Stabilendo una precisione costante di +/-0,005 mm tra le caratteristiche del progetto, è possibile costruire assemblaggi e sottoassemblaggi intricati.

Tagli puliti senza sbavature

Un tratto distintivo del taglio laser è la produzione di bordi privi di bave, con una zona interessata dal calore minima. L'energia laser è altamente focalizzata e consente di riscaldare e vaporizzare un sottile bordo di metallo senza fondere o danneggiare il pezzo circostante. Il bordo di taglio risultante ha un aspetto brunito, quasi lucido, che non richiede processi di sbavatura secondari. I bordi lisci vanno a vantaggio delle procedure di controllo qualità a valle e dell'estetica del prodotto finito, aiutando i clienti a risparmiare sui costi di manodopera e di ispezione post-lavorazione. Per gli impianti medicali, i bordi senza bave riducono il rischio di contaminare i pezzi sterilizzati durante la fabbricazione.

Riduzione della post-elaborazione

Oltre a eliminare le fasi di finitura dei bordi, il taglio laser riduce i requisiti per operazioni come la saldatura, la rettifica o la levigatura. I profili geometrici puliti direttamente dal fascio riducono al minimo la distorsione dovuta a fasi di produzione aggiuntive che potrebbero mettere a rischio le tolleranze del progetto. Insieme, questi vantaggi migliorano la precisione, accelerano i flussi di lavoro di fabbricazione e impediscono l'introduzione di deviazioni errate che diminuiscono la qualità del componente finito.

Disegni complessi in metallo

La convergenza della tecnologia laser di precisione e dei sistemi controllati dal computer ha aperto nuove possibilità per la produzione di componenti metallici geometricamente complessi con dettagli intricati. I laser che lavorano in combinazione con la destrezza di programmazione dei macchinari CNC ampliano la portata dei progetti di fabbricazione ben oltre le capacità dei metodi di fabbricazione tradizionali.

Fabbricazione multiasse

I sistemi di taglio laser avanzati, dotati di assi rotanti, consentono la scansione iterativa del fascio laser su un pezzo di lavoro da diversi orientamenti. Grazie al movimento coordinato degli assi e alla sequenza programmata del laser, anche le forme cave 3D più intricate con caratteristiche superficiali complesse diventano manifatturiere. Gli impianti medici, le pale delle turbine, gli stampi e le matrici traggono vantaggio dalla capacità del taglio laser di produrre geometrie autonome, non ottenibili con la manipolazione standard del materiale piatto. L'incisione e la profilatura multi-superficie consentono di aggiungere modelli di dettaglio o micro-testi distribuiti in modo uniforme su tutte le superfici esposte all'interno di cavità interne complesse.

Forme cave complesse

Annidando e impilando i pezzi grezzi di metallo pretagliati secondo i disegni digitali, è possibile auto-assemblare contenitori elaborati, involucri e solidi geometrici con vuoti interni contorti. La fabbricazione di strati accuratamente sequenziati, utilizzando interblocchi e ancoraggi tagliati al laser, produce prodotti come gli alloggiamenti delle turbine con bocche di aspirazione finemente caratterizzate. Il software di nesting ottimizza l'uso del materiale, garantendo scarti minimi dal processo di taglio laser e coordinando la registrazione dei pezzi tra i livelli impilati. Le geometrie cave complesse, con piani interni multipli e caratteristiche strettamente impacchettate, semplificano la produzione.

Personalizzazione di massa

I laser programmabili consentono di passare rapidamente da un design all'altro in base alle specifiche del cliente. Manipolando i blocchi di costruzione standard attraverso la sola regolazione dei parametri di taglio laser, la produzione just-in-time di pezzi finali completamente personalizzati a bassi volumi diventa realizzabile senza investimenti in utensili. La produzione laser personalizzata di massa consente ai settori, dall'elettronica di consumo ai dispositivi medici, di adattarsi a una libertà di progettazione senza precedenti.

La tecnologia laser nella fabbricazione

I continui progressi nella tecnologia delle sorgenti laser e nelle strategie di controllo dei processi produttivi stanno trasformando progressivamente le capacità di lavorazione basate sul laser. Le innovazioni rivoluzionarie stanno ampliando l'ambito delle applicazioni industriali in cui i laser svolgono un ruolo fondamentale.

I progressi delle sorgenti laser

Le varietà di laser emergenti, come i dispositivi a diodo diretto ad alta potenza, promettono una maggiore efficienza di conversione dell'energia per ridurre i costi operativi rispetto alle macchine tradizionali a CO2. La diversità di lunghezza d'onda può anche sbloccare nuovi materiali da lavorare. La tecnologia laser a fibra offre contemporaneamente velocità operative più elevate, punti focali più piccoli per risoluzioni più fini delle caratteristiche e tempi di esecuzione più lunghi senza manutenzione. La loro integrazione con le macchine utensili riduce i costi di fabbricazione. I laser a fibra e a diodo diretto ad impulsi ultraveloci generano impulsi infrarossi o ultravioletti ultracorti, misurati in femtosecondi (1 fs = 10^-15 s) rispetto ai laser convenzionali da nanosecondi (1 ns = 10^-9 s). Questi laser consentono di ottenere una lavorazione di precisione dei materiali senza zone termicamente alterate (HAZ). Le potenze di uscita multi-kilowatt superano ora i punti di forza delle tecnologie concorrenti, per lavorare materiali ad alto carico termico, come ceramiche, leghe avanzate e diamanti.

Architetture di macchine avanzate

La robotica integrata consente di manipolare, ispezionare e caricare/scaricare i pezzi in modo completamente automatico. Gli array multi-laser compongono fasci ad alta potenza per tagliare ampie aree di fogli in un'unica scansione. Le stazioni di lavorazione laser distribuite, collegate in rete tramite piattaforme di produzione cloud, consentono di scalare la capacità delle operazioni laser attraverso centri di produzione remoti. Il monitoraggio della qualità attraverso la metrologia in-processo, come la tomografia a coerenza ottica, produce avvisi di deviazione in tempo reale. Le macchine ibride combinate laser-additivo ampliano ulteriormente la libertà di progettazione. Queste innovazioni trasformative continuano a ridurre i costi di produzione, aumentando al contempo la precisione raggiungibile per soddisfare le applicazioni a valle emergenti in tutti i settori.

Tecniche di taglio avanzate

Il continuo progresso dei sistemi laser e il perfezionamento dei parametri di processo associati sbloccano nuove capacità di produzione. Nuovi metodi di funzionamento del laser ottimizzati per materiali speciali o componenti ultra-miniaturizzati stanno ampliando i confini delle applicazioni della tecnologia laser.

Elaborazione laser a impulsi ultracorti

I laser a femtosecondi che sfruttano impulsi di luce ultracorti misurati in quadrilionesimi di secondo (10^-15 s) ablano con precisione le superfici target con un impatto termico trascurabile. Senza generare zone sensibili al calore, questi laser producono delicati componenti micro-ottici e impianti medici da sostanze termosensibili. L'assenza di zone di fusione durante l'incisione consente persino di modellare materiali trasparenti, finora irraggiungibili. Le applicazioni biomediche del microtaglio laser a femtosecondi fioriscono di conseguenza.

Taglio a freddo di materiali speciali

Le fasce gaussiane estremamente strette su scala micrometrica aiutano a superare le densità di potenza laser ordinarie per consentire la fabbricazione di forme nette di compositi in fibra di carbonio, plastica e polimeri termotropici a cristalli liquidi (LCP), senza compromettere la loro integrità strutturale. La lavorazione a basso carico termico preserva le proprietà dei materiali per elementi strutturali aerospaziali robusti e resistenti alla fatica, all'impatto e alla corrosione. Nuove frontiere di miniaturizzazione emergono anche nell'ambito della microelettronica.

Erogazione guidata del fascio

Le geometrie complesse dei pezzi un tempo bloccavano il routing del raggio basato sulla riflessione interna totale. Ora le fibre, i fluidi e le lenti a indice gradiente incanalano l'energia laser intorno alle ostruzioni per la lavorazione di elementi interni complessi. Gli stabilizzatori di posizione del fascio assicurano una fedeltà al micron. Le tecnologie a onde guida accelerano le piattaforme di produzione laser gestite in rete a distanza, utilizzando guide d'onda ottiche per distribuire i fasci laser senza ingombro. La metrologia di processo integrata tiene traccia delle deviazioni.

Combinazione multiraggio

Gli array di laser ultraveloci sincronizzati combinano efficacemente le singole uscite per produrre un fascio composito che supera di gran lunga la capacità di potenza di picco abituale. La microlavorazione a forma di quasi rete di giunti saldati per termofusione e oltre realizza ora le ambizioni di sostituzione del fascio di elettroni. Queste tecniche rivoluzionarie continuano ad ampliare l'ambito operativo del laser ad alta precisione per affrontare nuove frontiere in tutti i settori industriali che richiedono un controllo rigoroso della composizione dei materiali e esigenze di micro-miniaturizzazione. L'evoluzione continua garantisce la preminenza della fabbricazione laser.

Conclusione

Il taglio laser ha rivoluzionato la fabbricazione dei metalli grazie alla sua precisione, adattabilità e produttività, supportata dai continui progressi delle apparecchiature e del software. Questa tecnologia migliora i processi di produzione per applicazioni complesse, consentendo nuovi design di prodotto e snellendo la produzione, dal taglio di base delle lastre alla lavorazione multiasse avanzata. La gamma di tecniche specializzate, tra cui la lavorazione ultraveloce e l'erogazione laser a distanza, amplia le sue capacità. Con l'affermarsi dell'automazione, dei big data e della produzione basata sul cloud, il taglio laser è destinato a rimanere centrale nella produzione moderna, migliorando l'efficienza, la qualità e la gestione nelle fabbriche intelligenti e rispondendo a requisiti di progettazione complessi in tutti i settori. La sua continua innovazione consolida il ruolo del taglio laser come tecnologia cruciale per il progresso industriale globale e la crescita economica.

Domande frequenti

D: Che cosa è in grado di tagliare la taglierina laser?

R: Il taglio laser diventa applicabile con un gran numero di materiali uguali a quelli del taglio tradizionale, ma anche con altri materiali aggiuntivi come legni, plastiche, compositi e texture artistiche. Gli attributi relativi ad alcuni costituenti di idoneità includono: proprietà di calore, spessore e riflettività.

D: Quali variabili determinano la precisione di un taglio laser?

R: Gli elementi essenziali che influiscono sulla precisione del taglio comprendono la potenza e la frequenza del laser, l'impostazione della lunghezza centrale, la velocità di taglio, la tensione e il tipo di gas di assistenza. Anche lo spessore del materiale influisce sulle capacità di precisione. I laser di maggiore potenza lavorano in genere con resilienze più strette.

D: In che modo il taglio laser si contrappone alle tecniche elettive di lavorazione del metallo?

R: In alcuni casi il taglio al plasma è più rapido per il taglio di massa, mentre il taglio laser offre resistenze più strette e limita l'influenza del calore. Il taglio a getto d'acqua sostiene una portata di materiale più ampia, ma con un'esattezza e dei tempi inferiori. I cicli meccanici come il taglio mancano di precisione rispetto alle procedure laser.

D: Quali sono i tipi di utilizzo del taglio laser?

R: Il taglio laser ha successo nei gadget, nei gadget clinici, nell'aviazione, nell'automobile e in altri settori in cui sono richiesti esempi imprevedibili, piccole aperture o complessi calcoli 3D. I modelli normali comprendono angoli, bordi taglienti di turbine, PCB, miglioramenti e protesi.

D: Quali sono le garanzie di sicurezza da seguire con il taglio laser?

R: Gli amministratori devono indossare costantemente scarpe a punta chiusa, occhiali da benessere e abiti difensivi. I laser presentano rischi per gli occhi e per il consumo, per cui le macchine richiedono monitor di benessere interbloccati. Una ventilazione sufficiente elimina gli scarichi nocivi e le aziende devono fornire una preparazione al benessere del laser.

D: Come posso decidere il costo delle amministrazioni di taglio laser?

R: I fattori chiave di spesa comprendono il tipo/spessore di materiale, la complessità del pezzo, le resistenze richieste, il volume di creazione e le esigenze di post-trattamento. Richieda le dichiarazioni di diversi laboratori di taglio laser per riflettere sulle capacità dei macchinari e sui modelli di valutazione.