La pressofusione è una tecnica di produzione comune che utilizza stampi per creare varie parti metalliche applicando una pressione elevata per forzare il metallo fuso nello stampo. Questo metodo è particolarmente famoso per la possibilità di produrre forme multiple con un'elevata qualità superficiale e tolleranze ridotte. Grazie alle loro caratteristiche specifiche, l'alluminio, lo zinco, il magnesio e il rame sono alcuni dei materiali più utilizzati nella pressofusione.

Il processo è molto efficiente, il che lo rende adatto all'impiego nella produzione su larga scala, soprattutto nella produzione di automobili, aerei, elettronica e prodotti di consumo. La capacità di produrre progetti accurati, veloci e complessi rende la pressofusione il metodo più adatto per creare componenti metallici forti e dettagliati. Aziende come Lavorazione Mxy lavorare con servizi di pressofusione che garantiscono che i pezzi prodotti siano di alta qualità. Per le parti del motore dell'automobile o per i casi di elettronica, la pressofusione rimane un processo vitale nel mondo contemporaneo.

La pressofusione e le sue applicazioni nella produzione

La pressofusione è una delle procedure di fabbricazione più critiche per la produzione di parti in metallo. Questo processo prevede il versamento di metallo fuso in uno stampo e l'utilizzo di un'alta pressione per modellarlo. Questa tecnica è famosa per creare pezzi con un'elevata finitura superficiale e precisione. Tra tutti i materiali per la pressofusione, l'alluminio e lo zinco sono i più utilizzati per la loro natura leggera e resistente. Le industrie automobilistiche, aerospaziali e dei prodotti di consumo utilizzano i pezzi pressofusi nella loro produzione. Ad esempio, i modelli di auto in pressofusione, tra cui le auto in pressofusione 1:24 e le auto in pressofusione 1:64, sono apprezzati dai collezionisti per i loro dettagli ben studiati.

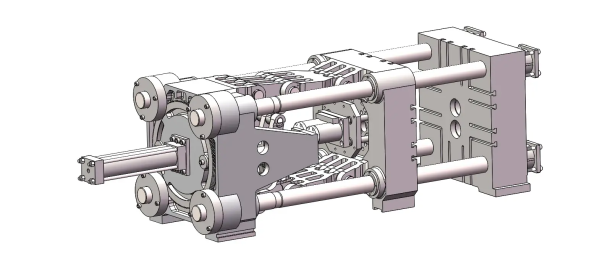

Questo processo viene eseguito con macchine per la pressofusione, come la camera calda. macchine per la pressofusione e le macchine di pressofusione a camera fredda. Queste macchine aiutano a produrre parti come lo stampo per la pressofusione di alluminio e le parti per la pressofusione di leghe di zinco. Oltre alle pentole, le auto giocattolo pressofuse e i prodotti personalizzati in alluminio pressofuso sono alcuni dei tanti usi della pressofusione. La versatilità nella creazione di forme rende il processo un componente critico nelle industrie manifatturiere di oggi. L'applicazione della pressofusione non si limita solo alla produzione di modelli di biciclette; comprende anche portachiavi in oro e argento pressofusi incisi, a dimostrazione di come la pressofusione stia diventando sempre più diversificata, man mano che si sposta in settori diversi.

Come funziona la pressofusione? Processi di pressofusione passo dopo passo

La pressofusione è una tecnica entusiasmante ed efficace per creare parti in metallo con un'elevata precisione. Comporta diversi processi importanti, a partire dalla creazione di uno stampo resistente e poi dall'iniezione di metallo fuso nel prodotto finale. Questo è utile per produrre geometrie intricate con un'elevata precisione dimensionale, rendendole adatte all'industria.

- Preparazione dello stampo: Per produrre il pezzo con dettagli precisi, viene realizzato un robusto utensile in acciaio chiamato stampo.

- Fondere il metallo: Il metallo scelto (alluminio, zinco, magnesio o rame) viene riscaldato in un forno fino a quando si trasforma in un liquido.

- Iniettare metallo fuso: Il metallo fuso viene forzato nella cavità dello stampo ad alta pressione per riempire tutti i dettagli.

- Raffreddamento e solidificazione: Il metallo si raffredda e forma uno stampo nella sua forma. Lo scopo di questa fase è di migliorare la precisione richiesta nel processo di cottura.

- Espulsione della parte: Dopo che lo stampo è stato riempito e il materiale si è solidificato, lo stampo viene aperto e la parte appena creata viene rimossa con i perni di espulsione.

- Rifinitura e rifinitura: Il materiale indesiderato viene rimosso e possono essere applicate ulteriori operazioni, come la lucidatura o la lavorazione, per ottenere la finitura superficiale desiderata.

In questo modo, la pressofusione crea in modo efficace componenti metallici intricati e precisi, con una qualità superficiale raffinata, da utilizzare in numerosi settori industriali.

Breve storia della pressofusione

La pressofusione è iniziata a metà del XIX secolo quando, nel 1838, Eliphalet Remington, un inventore americano, creò la prima macchina per la pressofusione. Inizialmente, fu utilizzata per sviluppare i caratteri di piombo utilizzati nelle macchine da stampa e si adattò rapidamente quando entrò in scena la Rivoluzione Industriale. Le moderne macchine per la pressofusione, inventate nel 1907, erano altamente efficienti per ottenere alti tassi di produzione, rivoluzionando l'industria manifatturiera.

Dopo la Seconda Guerra Mondiale, ci sono stati notevoli sviluppi e l'alluminio e lo zinco hanno guadagnato popolarità in quanto leggeri e resistenti. La pressofusione trova applicazione nella realizzazione di modelli di auto, parti di automobili, componenti di aerei e giocattoli, tra gli altri prodotti, grazie all'utilizzo di parti in alluminio pressofuso. La progettazione e la produzione assistita da computer hanno aggiunto ulteriore valore alla pressofusione, consentendo una pressofusione migliore e più rapida per gli articoli utilizzati in casa, come i set di pentole pressofuse o le parti speciali in alluminio pressofuso.

Materiali comunemente utilizzati nel processo di pressofusione

Il processo di pressofusione utilizza diversi metalli, tutti impiegati in base alle loro caratteristiche e, quindi, alla loro versatilità. Ecco i materiali più comunemente utilizzati nella pressofusione: Di seguito sono riportati i materiali più diffusi che vengono utilizzati nella pressofusione:

Alluminio:

Alluminio:

- Leggero e resistente: L'alluminio è preferito per il suo rapporto forza-peso.

- Resistente alla corrosione: Può formare automaticamente uno strato di ossido passivo, che contribuisce ad aumentare la resistenza del materiale.

- Alta conducibilità termica: Ideale per i dispositivi alloggiati in armadi elettronici e parti di automobili.

Zinco:

- Alta duttilità: Può essere modellato in qualsiasi design desiderato con pareti sottili, come dimostra lo zinco.

- Forte e resistente: Ha buone caratteristiche meccaniche ed è molto resistivo.

- Efficiente dal punto di vista dei costi: Lo zinco è relativamente poco costoso e può essere utilizzato in programmi su larga scala.

Magnesio:

- Ultra leggero: Si tratta di un metallo strutturale più leggero di tutti gli altri metalli, che riduce il peso dei componenti.

- Elevato rapporto forza-peso: Offre una buona resistenza per quanto riguarda la scarpa, senza aggiungere peso.

- Buona lavorabilità: Una macchina che produce vari pezzi molto precisi e con tolleranze strette è facile da usare.

Rame:

- Eccellente conduttività: Il rame viene utilizzato in un ambiente in cui è auspicabile la conducibilità sia dell'elettricità che del calore.

- Resistenza alla corrosione: Il rame e le sue leghe sono anche immuni alla corrosione; ciò significa che possono essere utilizzati in ambienti difficili.

- Alta resistenza: Fornisce pezzi perfetti e durevoli.

Questi materiali, tra cui l'alluminio, lo zinco, il magnesio e il rame, vengono scelti in base ai requisiti specifici dei pezzi da produrre, come la forza, il peso e la resistenza alla corrosione. Le loro proprietà uniche rendono la pressofusione un processo cruciale in settori che vanno dall'industria automobilistica e aerospaziale all'elettronica e ai beni di consumo.

Gli usi della pressofusione in diversi settori

La pressofusione è un processo produttivo fondamentale in diversi settori industriali, in quanto consente di ottenere componenti complessi e di alta precisione nel minor tempo possibile. La pressofusione è fondamentale nel settore automobilistico per la produzione di prodotti leggeri e resistenti, come i modelli di auto pressofusi, le parti in alluminio pressofuso e le repliche di auto pressofuse in scala 1:24. Questi componenti traggono vantaggio dalla pressofusione di alluminio e zinco, che hanno un'elevata resistenza e ottime finiture superficiali.

Nel settore aerospaziale, la pressofusione viene utilizzata per produrre parti come staffe, alloggiamenti e carrelli di atterraggio, tra gli altri, perché la precisione è molto importante. Un altro settore che utilizza ampiamente la pressofusione è l'industria elettronica, che produce involucri, connettori e dissipatori di calore.

La pressofusione crea anche pentole pressofuse, automobili giocattolo e prodotti personalizzati in alluminio pressofuso nella categoria dei beni di consumo. Prodotti come i set di pentole pressofuse, i modellini di biciclette e i portachiavi d'oro e d'argento pressofusi incisi sono solitamente pressofusi per garantire che siano resistenti e ben incisi. Viene applicato anche nella produzione di cerchi per tamburi pressofusi, auto in scala 1:18 pressofuse e modelli di auto d'epoca, poiché produce disegni complessi e finiture superficiali di pregio.

Gli usi industriali della pressofusione includono

- creando componenti in alluminio pressofuso per le macchine,

- scatole di giunzione in pressofusione di alluminio antideflagrante, utilizzate nelle apparecchiature di sicurezza e nelle

- stampi per pressofusione utilizzati nella produzione di utensili.

Le macchine di pressofusione a camera calda e le macchine di pressofusione a camera fredda vengono utilizzate a seconda del metallo utilizzato e delle proprietà richieste nel prodotto finale. Le macchine per la pressofusione e le macchine per la pressofusione di alluminio sono fondamentali per garantire l'efficienza dei pezzi prodotti.

Grazie alla sua flessibilità ed efficienza, la pressofusione è ampiamente utilizzata nei settori automobilistico, aerospaziale, elettronico, dei beni di consumo durevoli e dei macchinari industriali. Fornisce sempre componenti intricati e di alto valore che contribuiscono ai progressi e all'efficacia di questi settori.

Vantaggi e svantaggi della pressofusione

Vantaggi della pressofusione

Il processo di pressofusione offre numerosi vantaggi che lo rendono un metodo di produzione preferito in diversi settori:

- Alta precisione e complessità: Elevata complessità e intricatezza dei pezzi che possono essere prodotti e buon controllo dimensionale. Questa precisione è molto importante per la realizzazione di modelli di auto in pressofusione, parti di biciclette e auto giocattolo in pressofusione, poiché i progetti devono essere ben dettagliati.

- Produzione ad alta velocità: La pressofusione può essere effettuata anche ad una velocità molto elevata. Per questo motivo, la pressofusione è applicabile nelle industrie con un'elevata produzione di prodotti, come gli utensili pressofusi, i set di pentole e i prodotti in alluminio pressofuso.

- Finitura superficiale e resistenza superiori: I materiali per la pressofusione, come l'alluminio e lo zinco, offrono parti resistenti e di lunga durata, sia che si tratti di un modello di auto in scala 1:18 o di uno stampo per la pressofusione di alluminio.

- Efficienza: Il processo è molto efficace per quanto riguarda l'utilizzo del materiale e non richiede quasi nessuna lavorazione aggiuntiva. Questa efficienza è utile per creare prodotti speciali di pressofusione di alluminio e leghe di zinco.

Svantaggi della pressofusione

Nonostante i suoi numerosi vantaggi, la pressofusione presenta anche alcuni svantaggi:

- Alto costo iniziale di installazione:Gli stampi e le macchine per la pressofusione sono costosi e, pertanto, non sono economici per le basse tirature, a causa del costo iniziale di acquisto.

- Modifiche costose al design: Gli stampi sono complessi e quindi le modifiche ai disegni dei pezzi sono costose e richiedono tempo.

- Limitazioni materiali: Il processo è solitamente limitato ai metalli con basso punto di fusione, come le leghe di alluminio e zinco, che quindi potrebbero non essere molto utili in alcuni campi.

- Problemi di porosità: La porosità è uno dei problemi principali osservati nei pezzi pressofusi, che può diventare un problema nel prodotto finale. Si tratta di un problema quando si creano pezzi che devono essere molto forti e durevoli, come quelli per gli aerei o le automobili.

Tuttavia, come si è visto, i vantaggi della pressofusione, come la precisione, la velocità e la possibilità di formare forme intricate, mettono in ombra i suoi demeriti, rendendola una tecnica cruciale nel mondo attuale.

CTA

La pressofusione è un processo essenziale nella produzione moderna, che offre alta precisione, efficienza e versatilità per produrre parti metalliche complesse. Aziende come Lavorazione MXY eccelle nel fornire servizi di pressofusione di alto livello, utilizzando tecnologie e materiali avanzati come alluminio, zinco, magnesio e rame. Il loro impegno per la qualità e l'innovazione assicura che i settori che vanno dall'automotive all'elettronica beneficino di componenti affidabili e ad alte prestazioni.