Die casting adalah teknik manufaktur umum yang menggunakan cetakan untuk membuat berbagai bagian logam dengan menerapkan tekanan tinggi untuk memaksa logam cair masuk ke dalam cetakan. Metode ini sangat terkenal karena mampu menghasilkan berbagai bentuk dan rupa dengan kualitas permukaan yang tinggi dan toleransi yang kecil. Karena karakteristiknya yang spesifik, aluminium, seng, magnesium, dan tembaga adalah beberapa bahan yang paling sering digunakan dalam die casting.

Prosesnya sangat efisien, sehingga cocok untuk digunakan dalam produksi skala besar, terutama dalam pembuatan mobil, pembuatan pesawat terbang, elektronik, dan pembuatan produk konsumen. Kemampuan untuk menghasilkan desain yang akurat, cepat, dan kompleks membuat die casting menjadi metode yang paling cocok untuk membuat komponen logam yang kuat dan detail. Perusahaan seperti Pemesinan Mxy bekerja dengan layanan die casting yang menjamin bahwa suku cadang yang dihasilkan berkualitas tinggi. Untuk komponen mesin otomotif atau kasus elektronik, die casting tetap menjadi proses vital di dunia kontemporer.

Die Casting dan Aplikasinya dalam Manufaktur

Die casting adalah salah satu prosedur manufaktur yang paling penting untuk memproduksi komponen logam. Proses ini melibatkan penuangan logam cair ke dalam cetakan dan menggunakan tekanan tinggi untuk membentuknya. Teknik ini terkenal karena menciptakan komponen dengan permukaan akhir dan akurasi yang tinggi. Dari semua bahan die-casting, aluminium dan seng adalah yang paling umum digunakan karena sifatnya yang ringan dan tahan lama. Industri otomotif, industri kedirgantaraan, dan industri produk konsumen menggunakan komponen die-cast dalam produksinya. Sebagai contoh, model mobil die-cast, termasuk mobil die-cast 1:24 dan mobil die-cast 1:64, sangat dihargai oleh para kolektor karena detailnya yang dirancang dengan baik.

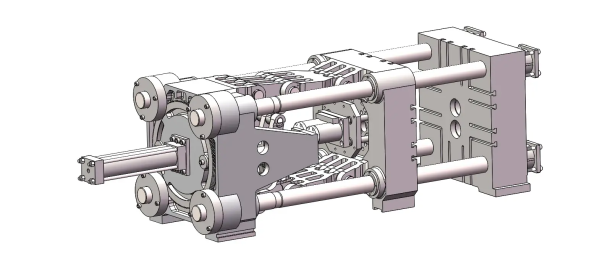

Proses ini dilakukan dengan menggunakan mesin die casting seperti hot chamber mesin die casting dan mesin die casting ruang dingin. Mesin-mesin ini membantu memproduksi suku cadang seperti cetakan die-casting aluminium dan suku cadang die-casting paduan seng. Selain peralatan masak, mobil mainan die-cast dan produk aluminium die-cast khusus adalah beberapa dari sekian banyak penggunaan die-casting. Keserbagunaan dalam menciptakan bentuk membuat proses ini menjadi komponen penting dalam industri manufaktur saat ini. Penerapan die-casting tidak hanya terbatas pada produksi model sepeda; ini juga mencakup gantungan kunci emas dan perak die-cast yang diukir, yang menunjukkan bagaimana die-casting menjadi lebih beragam saat bergerak ke industri yang berbeda.

Bagaimana Cara Kerja Die Casting? Langkah demi Langkah Proses Die Casting

Die-casting adalah teknik yang menarik dan efektif untuk membuat komponen logam dengan akurasi tinggi. Ini melibatkan beberapa proses penting, dimulai dengan pembuatan cetakan yang kuat dan kemudian injeksi logam cair ke dalam produk akhir. Hal ini berguna untuk menghasilkan geometri yang rumit dengan akurasi dimensi yang tinggi, sehingga cocok untuk penggunaan industri.

- Persiapan Cetakan: Alat baja kuat yang disebut die dibuat untuk menghasilkan komponen dengan detail yang tepat.

- Melelehkan Logam: Logam yang dipilih (aluminium, seng, magnesium, atau tembaga) dipanaskan dalam tungku sampai berubah menjadi cairan.

- Menyuntikkan Logam Cair: Logam cair dipaksa masuk ke dalam rongga cetakan pada tekanan tinggi untuk mengisi semua detailnya.

- Pendinginan dan Pemadatan: Logam mendingin dan membentuk cetakan sesuai bentuknya. Tujuan langkah ini adalah untuk meningkatkan akurasi yang diperlukan dalam proses memasak.

- Mengeluarkan Komponen: Setelah cetakan diisi dan bahan mengeras, cetakan dibuka, dan bagian yang baru dibuat, dikeluarkan dengan pin ejektor.

- Pemangkasan dan Penyelesaian: Material yang tidak diinginkan dihilangkan, dan operasi lebih lanjut, seperti pemolesan atau pemesinan, dapat diterapkan untuk mencapai hasil akhir permukaan yang diinginkan.

Dengan demikian, die casting secara efektif menciptakan komponen logam yang rumit dan akurat dengan kualitas permukaan yang halus untuk digunakan di berbagai industri.

Sejarah singkat die casting

Die-casting dimulai pada pertengahan abad kesembilan belas ketika, pada tahun 1838, Eliphalet Remington, seorang penemu Amerika, menciptakan mesin die-casting pertama. Awalnya, mesin ini digunakan untuk mengembangkan karakter jenis timbal yang digunakan dalam mesin cetak dan dengan cepat beradaptasi ketika Revolusi Industri muncul. Mesin die-casting modern yang ditemukan pada tahun 1907 sangat efisien untuk tingkat produksi yang tinggi, sehingga merevolusi dunia manufaktur.

Setelah Perang Dunia Kedua, terjadi perkembangan yang luar biasa, dan aluminium serta seng menjadi populer karena ringan dan kuat. Die casting digunakan untuk membuat model mobil, suku cadang mobil, komponen pesawat terbang, dan mainan, di antara produk lainnya, melalui penggunaan komponen aluminium die-cast. Desain dan manufaktur berbantuan komputer telah menambah nilai lebih pada die casting, memungkinkan die casting yang lebih baik dan lebih cepat untuk barang-barang yang digunakan di rumah, seperti set peralatan masak die-cast atau komponen aluminium die-cast khusus.

Bahan yang Biasa Digunakan dalam Proses Die Casting

Proses die casting menggunakan beberapa logam, dan semuanya digunakan tergantung pada karakteristiknya dan, oleh karena itu, keserbagunaannya. Berikut ini adalah bahan yang paling umum digunakan dalam die casting: Di bawah ini adalah bahan populer yang digunakan dalam die casting:

Aluminium:

Aluminium:

- Ringan dan Kuat: Aluminium lebih disukai karena rasio kekuatan terhadap beratnya.

- Tahan korosi: Secara otomatis dapat membentuk lapisan oksida pasif, yang membantu meningkatkan kekuatan material.

- Konduktivitas Termal Tinggi: Ideal untuk perangkat yang ditempatkan di dalam lemari elektronik dan suku cadang mobil.

Seng:

- Keuletan yang tinggi: Ini dapat dibentuk menjadi desain yang diinginkan dengan dinding tipis, seperti yang dibuktikan oleh seng.

- Kuat dan Tangguh: Kamera ini memiliki karakteristik mekanis yang bagus dan sangat resistif.

- Hemat Biaya: Seng relatif murah dan dapat digunakan dalam program berskala besar.

Magnesium:

- Sangat Ringan: Ini adalah logam struktural yang lebih ringan daripada semua logam lainnya, sehingga mengurangi berat komponen.

- Rasio Kekuatan-terhadap-Berat yang tinggi: Ini memberikan kekuatan yang baik sejauh menyangkut sepatu tanpa penambahan berat.

- Kemampuan mesin yang baik: Mesin yang menghasilkan berbagai komponen yang sangat akurat dan memiliki toleransi yang dekat, mudah digunakan.

Tembaga:

- Konduktivitas yang sangat baik: Tembaga digunakan di lingkungan di mana konduktivitas listrik dan panas diinginkan.

- Ketahanan Korosi: Tembaga dan paduannya juga kebal terhadap korosi; ini berarti dapat digunakan di lingkungan yang keras.

- Kekuatan Tinggi: Menyediakan suku cadang yang sempurna dan tahan lama.

Bahan-bahan ini, termasuk aluminium, seng, magnesium, dan tembaga, dipilih berdasarkan persyaratan khusus dari komponen yang diproduksi, seperti kekuatan, berat, dan ketahanan terhadap korosi. Sifat uniknya membuat die casting menjadi proses yang sangat penting dalam industri mulai dari otomotif dan kedirgantaraan hingga elektronik dan barang-barang konsumen.

Penggunaan Die Casting di Berbagai Sektor

Die casting adalah proses manufaktur yang sangat penting di berbagai industri karena menghasilkan komponen yang kompleks dan presisi tinggi dalam waktu sesingkat mungkin. Die casting sangat penting di sektor otomotif dalam pembuatan produk yang ringan dan kuat seperti model mobil die-cast, suku cadang die-casting aluminium, dan replika mobil die-cast 1:24. Komponen-komponen ini mendapat manfaat dari die casting aluminium dan seng, yang memiliki kekuatan tinggi dan hasil akhir permukaan yang sangat baik.

Di bidang kedirgantaraan, die casting digunakan untuk memproduksi komponen seperti bracket, housing, dan landing gear, antara lain karena keakuratannya sangat penting. Industri lain yang banyak menggunakan die casting adalah industri elektronik, yang memproduksi penutup, konektor, dan pendingin.

Die casting juga membuat peralatan masak die-cast, mobil mainan, dan produk aluminium die-cast khusus dalam kategori barang konsumen. Produk seperti set peralatan masak die-cast, model sepeda, dan gantungan kunci emas dan perak die-cast yang diukir biasanya dibuat dengan die-cast untuk memastikan produk tersebut tangguh dan terukir dengan baik. Hal ini juga diterapkan dalam memproduksi lingkaran drum die-cast, mobil skala 1:18 die-cast, dan model mobil klasik karena menghasilkan desain yang rumit dan permukaan akhir yang halus.

Penggunaan die-casting industri meliputi

- membuat komponen aluminium cor untuk mesin,

- kotak persimpangan dari aluminium die-casting tahan ledakan yang digunakan dalam peralatan keselamatan dan

- cetakan die-casting yang digunakan dalam produksi alat.

Mesin die-casting ruang panas dan mesin die-casting ruang dingin digunakan tergantung pada logam yang digunakan dan sifat yang diperlukan dalam produk akhir. Mesin die-casting dan mesin die-casting aluminium sangat penting untuk memastikan bahwa suku cadang yang diproduksi efisien.

Karena fleksibilitas dan efisiensinya, die casting banyak digunakan di industri otomotif, kedirgantaraan, elektronik, barang tahan lama konsumen, dan mesin industri. Die casting selalu memasok komponen yang rumit dan bernilai tinggi yang berkontribusi pada kemajuan dan efektivitas dalam industri tersebut.

Keuntungan dan Kerugian dari Die Casting

Keuntungan dari Die Casting

Proses die casting menawarkan banyak keuntungan yang menjadikannya metode manufaktur yang disukai di berbagai sektor:

- Presisi dan Kompleksitas Tinggi: Kerumitan dan kerumitan yang tinggi dari komponen yang dapat diproduksi dan kontrol dimensi yang baik. Ketepatan ini sangat penting dalam membuat model mobil die-cast, suku cadang sepeda, dan mobil mainan die-cast, karena desainnya harus dirinci dengan baik.

- Produksi Berkecepatan Tinggi: Die casting juga dapat dilakukan dengan kecepatan yang sangat tinggi. Inilah sebabnya mengapa die casting dapat diterapkan di industri dengan produksi produk yang tinggi seperti peralatan die-cast, set peralatan masak, dan produk die-cast aluminium.

- Hasil Akhir dan Kekuatan Permukaan yang Unggul: Bahan die-casting seperti aluminium dan seng menawarkan komponen yang kuat dan tahan lama, baik model mobil berskala 1:18 atau cetakan die-casting aluminium.

- Efisiensi: Proses ini sangat efektif dalam hal pemanfaatan bahan, dan hampir tidak diperlukan pemrosesan tambahan. Efisiensi ini berguna untuk membuat produk die-cast aluminium dan paduan seng die-casting khusus.

Kerugian dari die-casting

Terlepas dari banyak manfaatnya, die casting juga memiliki beberapa kelemahan:

- Biaya Penyiapan Awal yang TinggiCetakan dan mesin die-casting mahal dan, oleh karena itu, tidak ekonomis untuk produksi rendah karena biaya awal untuk mendapatkannya.

- Perubahan Desain yang Mahal: Cetakannya rumit, dan karenanya, modifikasi pada desain komponen mahal dan memakan waktu.

- Keterbatasan Materi: Proses ini biasanya terbatas pada logam dengan titik leleh rendah, seperti paduan aluminium dan seng, yang, oleh karena itu, mungkin tidak terlalu berguna dalam bidang tertentu.

- Masalah Porositas: Porositas adalah salah satu masalah utama yang teramati pada komponen die-cast, yang bisa menjadi masalah pada produk akhir. Ini adalah masalah ketika membuat komponen yang harus sangat kuat dan tahan lama, seperti komponen untuk pesawat terbang atau mobil.

Namun demikian, seperti yang sudah terlihat, manfaat die casting, seperti presisi, kecepatan, dan kemungkinan membentuk bentuk yang rumit, menutupi kekurangannya, sehingga membuatnya menjadi teknik yang krusial di dunia saat ini.

CTA

Die casting adalah proses penting dalam manufaktur modern, yang menawarkan presisi tinggi, efisiensi, dan keserbagunaan untuk memproduksi komponen logam yang kompleks. Perusahaan seperti Pemesinan MXY unggul dalam menyediakan layanan die casting terbaik, dengan memanfaatkan teknologi dan material canggih seperti aluminium, seng, magnesium, dan tembaga. Komitmen mereka terhadap kualitas dan inovasi memastikan bahwa industri mulai dari otomotif hingga elektronik mendapat manfaat dari komponen yang andal dan berkinerja tinggi.