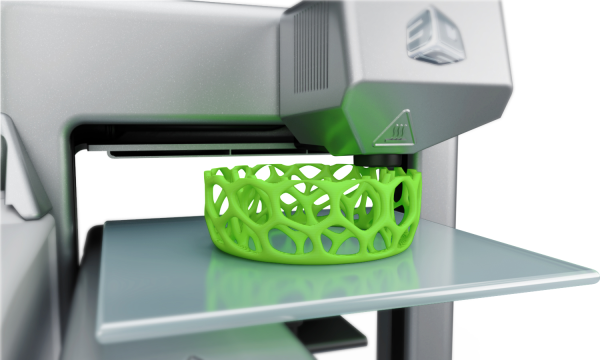

Para profesional perkakas mempertimbangkan bagaimana dampak pencetakan 3D akan mengubah pemesinan. Mereka mengakui keunggulan pencetakan 3D, terutama dalam konstruksi prototipe, tetapi yakin bahwa manufaktur aditif tidak akan sepenuhnya menggantikan pemesinan CNC, tetapi akan melengkapinya.

Dampak Pencetakan 3D dalam Pemesinan

Pengenalan dampak pencetakan 3D dalam produksi prototipe telah secara signifikan meningkatkan pengembangan produk. Prosesnya menjadi lebih cepat dan ekonomis. Teknologi ini sekarang diperlakukan sebagai alternatif untuk Pemesinan CNC.

Namun, pendekatan ini harus dipertanyakan dan perlu diklarifikasi apakah pencetakan 3D dapat sepenuhnya menggantikan produksi mesin di pabrik pintar.

Pendapat Pakar Iscar

Jawaban dari para ahli Iscar: Terlepas dari prospek dampak positif dari pencetakan 3D, hal ini tidak dapat sepenuhnya menggantikan pemesinan CNC sebagai teknologi dominan untuk produksi komponen logam. "Namun, tidak diragukan lagi bahwa manufaktur aditif (AM) akan memiliki dampak yang signifikan pada berbagai proses produksi," kata Erich Timons, CTO Iscar.

Karakteristik Pencetakan 3D dan Pemesinan CNC

Kedua teknologi ini menciptakan geometri komponen dengan membentuk bahan benda kerja yang akan diproses lapis demi lapis. Namun, manakah di antara kedua proses tersebut yang lebih efektif? Dan bagaimana kombinasi kedua solusi tersebut secara khusus memengaruhi produksi di masa depan?

Untuk menjawab pertanyaan-pertanyaan ini, karakteristik utama dampak pencetakan 3D dan pemesinan CNC harus dicermati secara detail. Ini termasuk bahan benda kerja dan sifat fisiknya, bentuk yang dibuat, dan presisi pemesinan.

Logam adalah bahan benda kerja yang paling penting dalam pemesinan CNC. Meskipun ada peningkatan yang signifikan dalam proporsi logam, bahan non-logam masih mendominasi dalam pencetakan 3D.

Pada saat yang sama, kemajuan dalam metalurgi serbuk telah memungkinkan untuk mencetak komponen yang terbuat dari bahan yang sulit dikerjakan dengan mesin, seperti superalloy berbasis nikel. Hal ini membuka perspektif baru untuk manufaktur aditif.

Fisika juga memainkan peran penting: logam bersifat isotropik. Artinya, mereka memiliki sifat fisik yang sama ke segala arah. Sebaliknya, dampak produk pencetakan 3D bersifat anisotropik: misalnya, kekuatannya bisa lebih tinggi pada arah horizontal daripada arah vertikal.

Perilaku dan Keandalan Struktural

Perilaku struktural, kekakuan, dan keandalan komponen yang terbuat dari logam isotropik dapat dihitung secara tepat. Namun demikian, akan lebih sulit untuk membuat prediksi yang akurat untuk produk cetakan 3D.

Inilah salah satu alasan mengapa pengenalan AM dalam produksi elemen logam utama berjalan agak lambat: lokal Layanan Pemesinan CNC adalah proses utama untuk produksi komponen penting.

Keuntungan dan Kerugian dari Kedua Metode

Pemesinan CNC terutama dibatasi oleh fakta bahwa akses alat potong ke permukaan yang akan dikerjakan terbatas. Dampak pencetakan 3D berbeda: pencetakan ini lebih fleksibel dan secara signifikan memperluas kemungkinan untuk menghasilkan bentuk yang rumit. Penghilangan logam melalui pemesinan memungkinkan pemesinan komponen dengan kisaran dimensi yang luas.

Fleksibilitas dan Kompleksitas dalam Pencetakan 3D

Dampak pencetakan 3D jauh lebih terbatas: pada prinsipnya, komponen format besar dapat diproduksi secara aditif. Dalam hal ini, disarankan untuk membagi komponen menjadi beberapa komponen yang lebih kecil, kemudian menyatukannya.

Namun demikian, proses ini secara signifikan meningkatkan waktu produksi dan juga menimbulkan pertanyaan mengenai kekuatan dan kekakuan yang diperlukan.

Printer 3D saat ini mencapai akurasi dimensi 0,25 milimeter. Layanan pemesinan CNC khusus jauh lebih presisi dan mencapai toleransi yang setidaknya dua hingga tiga kali lebih ketat. Proses ini juga bekerja dengan pengulangan yang lebih besar dan menghasilkan kualitas permukaan yang lebih tinggi.

Masalah efektivitas biaya dan keberlanjutan juga harus dipertimbangkan. Printer 3D jauh lebih murah daripada mesin CNC modern. Mesin CNC juga menghasilkan chip yang harus didaur ulang. Sebaliknya, dengan pencetakan 3D, lebih sedikit limbah yang dihasilkan, bahan benda kerja digunakan secara efisien, dan konsumsi energi lebih rendah.

Mendekati Bentuk Akhir

Dalam pemrosesan logam, manufaktur aditif menghasilkan benda kerja yang presisi yang sangat mendekati bentuk akhir yang diinginkan. Produksi komponen yang rumit memerlukan pemesinan CNC dengan pemindahan material yang minimal, serta presisi dan kualitas permukaan yang tinggi.

"Pencetakan 3D memungkinkan hasil prototipe yang cepat dan tepat, sehingga mempersingkat waktu produksi yang berharga untuk mencapai solusi yang optimal," kata Erich Timons.

"Namun demikian, dampak proses pencetakan 3D tidak menggantikan pemesinan CNC, melainkan melengkapi proses pemesinan." Mesin yang memadukan pemesinan multi-sumbu yang presisi dengan pencetakan 3D, terintegrasi ke dalam satu sistem, sudah ada di pasaran.

Presisi dalam Manufaktur Aditif

Menggunakan pencetakan 3D untuk membuat komponen berdampak pada alat milling yang membentuk komponen yang kompleks dan harus memenuhi tuntutan efisiensi dan presisi yang semakin meningkat. Untuk mencapai laju pemindahan material yang optimal dengan kelonggaran yang rendah, pemesinan berkecepatan tinggi (HSM) dengan laju pemakanan dan kecepatan tinggi sering kali digunakan dalam praktiknya.

Hal ini membutuhkan alat potong yang presisi yang memungkinkan pemesinan yang andal dengan lintasan pemesinan sesedikit mungkin dan kualitas permukaan yang sangat baik. Contohnya adalah end mill karbida padat (VHM), perkakas modular dengan kepala pemotong yang dapat dipertukarkan, dan pemotong frais profil yang presisi dengan sisipan yang dapat diindeks dari Iscar untuk pemesinan ekonomis pada bentuk-bentuk yang kompleks.

Produsen alat potong mempertimbangkan komponen tambahan saat merakit portofolio mereka. Sebagai contoh, Iscar telah memperluas jajaran pemotong milling solid carbide bermata banyak untuk pemesinan berkecepatan tinggi.

Jajaran produk saat ini berfokus pada end mill dengan geometri pemotongan khusus, yang digunakan pada pemesinan kecepatan tinggi 5-sumbu untuk profil yang kompleks dan menawarkan solusi yang tepat untuk proses finishing yang efisien. Selain itu, geometri insert ini dapat ditemukan pada alat insert bermata satu yang dapat diindeks yang mencakup diameter cutter milling nominal yang lebih besar.

Iscar telah mengintegrasikan mata potong ini ke dalam jajaran alat MULTI-MASTER modular dengan kepala milling yang dapat dipertukarkan, yang menggabungkan keunggulan karbida padat dan konsep insert yang dapat diindeks.

Contoh sinergi antara dampak pencetakan 3D dan pemesinan CNC dapat dilihat pada produksi konfigurasi rumit alat sisipan khusus yang dapat diindeks.

Pencetakan 3D juga menawarkan keunggulan dalam desain alat: ini mengoptimalkan desain pemotong frais, terutama permukaan bagian dalam dan saluran pendingin untuk pendinginan yang ditargetkan secara langsung pada setiap ujung tombak.

Para insinyur melihat pencetakan 3D sebagai proses yang cocok untuk menemukan solusi yang optimal dan berkelanjutan untuk produk khusus dan produk yang baru dikembangkan. Dampak pencetakan 3D sisipan yang dapat diindeks merupakan langkah maju yang signifikan.

Produksi prototipe secara aditif tidak memerlukan set die yang mahal dan memungkinkan pengujian yang andal terhadap berbagai varian desain sisipan yang berbeda, secara signifikan mempersingkat waktu pengembangan, menurunkan biaya produksi, dan meminimalkan pemborosan.

Pencetakan 3D tidak akan sepenuhnya menggantikan pemesinan CNC dari ruang produksi di masa depan. Erich Timons menyimpulkannya: "Simbiosis kedua teknologi ini akan menjadi ciri khas pemrosesan logam dalam waktu dekat."