Los diseñadores, ingenieros y compradores pueden optimizar fácilmente los costes de fabricación de sus piezas de mecanizado CNC. Para ello, le sugerimos que adopte reflejos sencillos a la hora de diseñar sus piezas.

¿Cómo optimizar las tolerancias para el mecanizado CNC?

En el mecanizado CNC, es posible alcanzar precisiones del orden de diez micras o incluso micras para determinadas formas. Pero una precisión elevada requiere herramientas especiales, múltiples pasadas, ajustes más precisos o velocidades de desplazamiento más lentas.

Todo ello repercute necesariamente en los costes de fabricación y debe tenerse en cuenta.

Para los diseñadores, el reto consiste, por tanto, en evaluar correctamente las tolerancias necesarias para no añadir un exceso de calidad. En resumen, hay que apuntar correctamente y no intentar mantener unas tolerancias demasiado estrictas.

Además, reducir las tolerancias implica necesariamente controles metrológicos más profundos que también tendrán un coste adicional.

¿Cómo optimizar el taladrado para el mecanizado CNC?

Hacer agujeros, roscas o cavidades, para todas estas operaciones comunes en servicios de mecanizado CNC a medida o giro de barra, es importante tener unos buenos reflejos de diseño.

Para el diámetro de los orificios, por ejemplo, lo ideal es elegir diámetros estándar para los que los maquinistas puedan utilizar sus herramientas habituales sin tener que emplear herramientas especiales o a medida.

En cuanto a la profundidad, se considera que una cavidad es demasiado profunda cuando su longitud supera 4 veces su diámetro (40 mm de profundidad para un diámetro de 10 mm, por ejemplo). Más allá, los riesgos de rotura de la herramienta son mayores, por lo que se requieren herramientas especiales y velocidades de ejecución más lentas.

Si se encuentra en este caso, plantéese la cuestión de la pertinencia de esta perforación profunda y decida entonces si la mantiene o la adapta.

Por último, para el aterrajado, es importante prever un taladro más profundo que la profundidad del aterrajado. En principio, el taladro debe ser más profundo que el aterrajado por el valor del diámetro (para un aterrajado con un diámetro de 8 mm, el taladro debe ser 8 mm más profundo que la longitud aterrajada).

También debe evitarse el roscado demasiado largo, ya que más allá de 3 veces el diámetro, la fuerza de apriete de una rosca ya no aumenta.

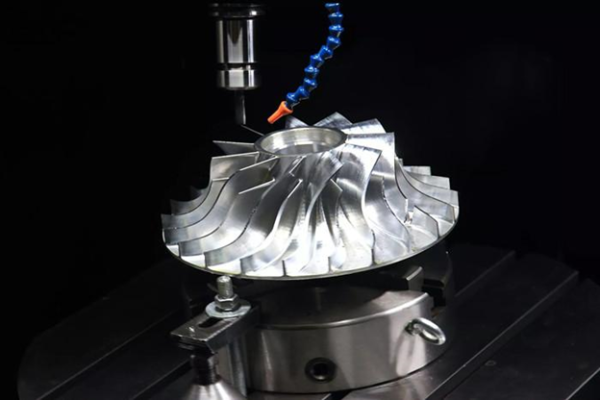

¿Cómo limita la complejidad del mecanizado en sus diseños?

Diseñar una pieza lo más sencilla posible que cumpla las especificaciones no siempre es fácil. Pero una pieza compleja de producir requerirá más tiempo, más herramientas y más experiencia por parte de los operarios.

Por lo tanto, es necesario en la medida de lo posible:

- Evite las paredes finas (menos de 0,8 mm para el metal). Las vibraciones durante el mecanizado CNC podrían debilitarlas o romperlas.

- Adaptación de radios en esquinas redondeadas. En una cavidad, los bordes verticales son necesariamente redondeados ya que siguen la forma circular de la herramienta de fresado. Intentar reducir el radio de estas esquinas añade necesariamente tiempo de mecanizado y cambios de herramienta.

- Separe una pieza compleja en varias piezas sencillas que puedan ensamblarse o soldarse para crear la pieza completa.

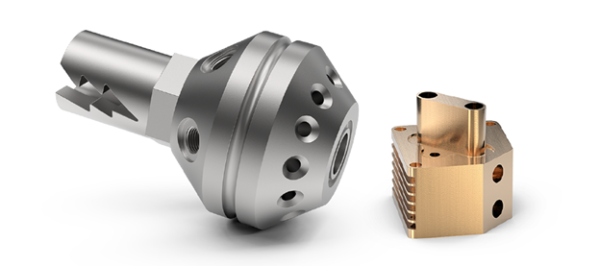

¿Cómo elegir correctamente el material para el mecanizado CNC?

Masa, resistencia mecánica, conductividad eléctrica, temperatura o resistencia a la corrosión, según sus necesidades y la aplicación, la elección del material a mecanizar puede ser muy importante. Pero el material elegido también repercutirá en los costes.

Por lo tanto, debe evaluar cuidadosamente sus necesidades en este punto para no pagar materias primas caras si la aplicación no lo requiere.

Por ejemplo, en el precio por kilogramo, el acero inoxidable es aproximadamente 4 veces más caro que el acero y el aluminio es aproximadamente 3 veces más barato que el cobre.

Asimismo, el aspecto final de la pieza y el nivel de acabado esperado repercutirán en el coste del mecanizado CNC. Pulido, tratamiento térmico, pintura.

Es imprescindible que adapte el nivel de acabado esperado a la aplicación prevista para no sobreestimar sus necesidades y aumentar los costes innecesariamente.

Favorecer los pedidos de grandes cantidades

Lanzamiento de un servicios locales de mecanizado CNC La producción implica necesariamente costes fijos: estudio, producción de programas, instalación de herramientas, pruebas, etc. Si encarga 1, 10, 100 o 1.000 piezas, estos costes fijos repercuten de forma diferente en el coste final de la pieza.

Si tiene que producir grandes cantidades en un periodo determinado, es más pertinente hacer un pedido con un gran volumen de piezas que varios pedidos con volúmenes pequeños.

Por lo tanto, debe evaluar lo mejor posible sus cantidades de producción para diluir al máximo estos costes fijos sin producir piezas innecesariamente.

Estos 5 consejos deben aplicarse en todos sus proyectos de mecanizado CNC.

Sin embargo, también debe poder contar con su subcontratista como un socio que le ayudará a optimizar sus piezas para reducir sus costes de producción.

Los equipos de MXY le apoyan en todos sus proyectos para proporcionarle años de experiencia en el mecanizado CNC de precisión.