La fundición a presión es una técnica de fabricación común que utiliza moldes para crear diversas piezas metálicas aplicando alta presión para forzar el metal fundido en el molde. Este método es especialmente famoso por la posibilidad de producir múltiples formas y figuras con una gran calidad superficial y pequeñas tolerancias. Debido a sus características específicas, el aluminio, el zinc, el magnesio y el cobre son algunos de los materiales más utilizados en la fundición a presión.

El proceso es muy eficaz, lo que lo hace adecuado para su uso en la producción a gran escala, especialmente en la fabricación de automóviles, aviones, electrónica y productos de consumo. La capacidad de producir diseños precisos, rápidos y complejos hace de la fundición a presión el método más adecuado para crear componentes metálicos resistentes y detallados. Empresas como Mecanizado Mxy trabajan con servicios de fundición a presión que garantizan que las piezas producidas sean de alta calidad. Para piezas de motores de automóviles o cajas de electrónica, la fundición a presión sigue siendo un proceso vital en el mundo contemporáneo.

La fundición a presión y sus aplicaciones en la fabricación

La fundición a presión es uno de los procedimientos de fabricación más críticos para producir piezas metálicas. Este proceso consiste en verter metal fundido en un molde y utilizar alta presión para darle forma. Esta técnica es famosa por crear piezas con un acabado superficial y una precisión elevados. De todos los materiales de fundición a presión, el aluminio y el zinc son los más utilizados por su naturaleza ligera y duradera. Las industrias del automóvil, aeroespacial y de productos de consumo utilizan piezas fundidas a presión en su producción. Por ejemplo, los modelos de coches fundidos a presión, incluidos los coches fundidos a presión 1:24 y los coches fundidos a presión 1:64, son muy apreciados por los coleccionistas debido a sus detalles bien diseñados.

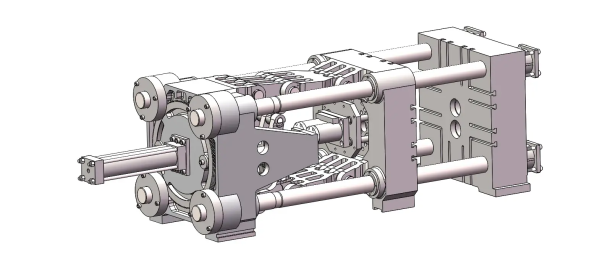

Este proceso se lleva a cabo utilizando máquinas de fundición a presión como la cámara caliente máquinas de fundición a presión y las máquinas de fundición a presión de cámara fría. Estas máquinas ayudan a fabricar piezas como moldes de fundición a presión de aluminio y piezas de fundición a presión de aleaciones de zinc. Aparte de los utensilios de cocina, los coches de juguete fundidos a presión y los productos personalizados de aluminio fundido a presión son algunos de los muchos usos de la fundición a presión. La versatilidad en la creación de formas hace del proceso un componente fundamental en las industrias manufactureras actuales. La aplicación de la fundición a presión no se limita sólo a la producción de modelos de bicicletas; también incluye llaveros de oro y plata grabados fundidos a presión, lo que demuestra cómo la fundición a presión se está diversificando a medida que se traslada a diferentes industrias.

¿Cómo funciona la fundición a presión? Procesos de fundición a presión paso a paso

La fundición a presión es una técnica apasionante y eficaz para crear piezas metálicas con gran precisión. Implica varios procesos importantes, empezando por la creación de un molde resistente y luego la inyección de metal fundido en el producto final. Esto es útil para producir geometrías intrincadas con precisiones de alta dimensión, lo que las hace adecuadas para su uso en la industria.

- Preparación del molde: Se fabrica una herramienta de acero resistente llamada matriz para producir la pieza con un detalle exacto.

- Fundir el metal: El metal elegido (aluminio, zinc, magnesio o cobre) se calienta en un horno hasta que se convierte en líquido.

- Inyectar metal fundido: El metal fundido se introduce a alta presión en la cavidad del molde para rellenar todos los detalles.

- Enfriamiento y solidificación: El metal se enfría y forma un molde en su forma. La finalidad de este paso es aumentar la precisión requerida en el proceso de cocción.

- Expulsión de la pieza: Después de rellenar el molde y de que el material se haya solidificado, se abre el molde y se extrae la pieza recién creada con pasadores eyectores.

- Recorte y acabado: Se elimina el material no deseado y pueden aplicarse otras operaciones, como el pulido o el mecanizado, para conseguir el acabado superficial deseado.

Así, la fundición a presión crea eficazmente componentes metálicos intrincados y precisos con una fina calidad superficial para su uso en numerosas industrias.

Breve historia de la fundición a presión

La fundición a presión comenzó a mediados del siglo XIX cuando, en 1838, Eliphalet Remington, un inventor estadounidense, creó la primera máquina de fundición a presión. Al principio se utilizó para desarrollar los caracteres de tipo plomo utilizados en las imprentas y se adaptó rápidamente cuando la Revolución Industrial entró en escena. Las modernas máquinas de fundición a presión, inventadas en 1907, eran muy eficaces para lograr altos índices de producción, revolucionando la fabricación.

Tras la Segunda Guerra Mundial se produjeron notables avances y el aluminio y el zinc ganaron popularidad por ser ligeros y resistentes. La fundición a presión encuentra aplicación en la fabricación de modelos de coches, piezas de automóviles, componentes de aviones y juguetes, entre otros productos, mediante el uso de piezas de aluminio fundido a presión. El diseño y la fabricación asistidos por ordenador han añadido más valor a la fundición a presión, permitiendo una fundición a presión mejor y más rápida para artículos de uso doméstico, como juegos de ollas fundidos a presión o piezas especiales de aluminio fundido a presión.

Materiales utilizados habitualmente en el proceso de fundición a presión

El proceso de fundición a presión utiliza varios metales, y todos ellos se emplean en función de sus características y, por tanto, de su versatilidad. Estos son los materiales más utilizados en la fundición a presión: A continuación le presentamos los materiales más utilizados en la fundición a presión:

Aluminio:

Aluminio:

- Ligero y resistente: Se prefiere el aluminio por su relación resistencia-peso.

- Resistente a la corrosión: Puede formar automáticamente una capa de óxido pasiva, que ayuda a aumentar la resistencia del material.

- Alta conductividad térmica: Ideal para dispositivos alojados en armarios electrónicos y piezas de automóviles.

Zinc:

- Alta ductilidad: Se le puede dar cualquier forma deseada con paredes finas, como demuestra el zinc.

- Fuerte y resistente: Tiene buenas características mecánicas y es muy resistivo.

- Rentable: El zinc es relativamente barato y puede utilizarse en programas a gran escala.

Magnesio:

- Ultraligera: Es un metal estructural más ligero que todos los demás metales, lo que reduce el peso de las piezas.

- Alta relación resistencia-peso: Proporciona una buena resistencia en lo que respecta al calzado sin añadir peso.

- Buena maquinabilidad: Una máquina que produce varias piezas muy precisas y con tolerancias estrechas es fácil de utilizar.

Cobre:

- Excelente conductividad: El cobre se utiliza en un entorno en el que la conductividad tanto de la electricidad como del calor es deseable.

- Resistencia a la corrosión: El cobre y sus aleaciones también son inmunes a la corrosión, lo que implica que pueden utilizarse en entornos difíciles.

- Alta resistencia: Proporciona piezas perfectas y duraderas.

Estos materiales, entre los que se incluyen el aluminio, el zinc, el magnesio y el cobre, se eligen en función de los requisitos específicos de las piezas que se fabrican, como la resistencia, el peso y la resistencia a la corrosión. Sus propiedades únicas hacen de la fundición a presión un proceso crucial en industrias que van desde la automoción y la aeroespacial hasta la electrónica y los bienes de consumo.

Usos de la fundición a presión en diferentes sectores

La fundición a presión es un proceso de fabricación vital en diversas industrias, ya que permite obtener componentes complejos y de alta precisión en el menor tiempo posible. La fundición a presión es fundamental en el sector de la automoción para fabricar productos ligeros y resistentes, como modelos de coches fundidos a presión, piezas de fundición a presión de aluminio y réplicas de coches fundidos a presión 1:24. Estas piezas se benefician de la fundición a presión de aluminio y zinc, que tienen una gran resistencia y excelentes acabados superficiales.

En la industria aeroespacial, la fundición a presión se utiliza para fabricar piezas como soportes, carcasas y trenes de aterrizaje, entre otras, porque la precisión es muy importante. Otra industria que utiliza ampliamente la fundición a presión es la electrónica, que produce carcasas, conectores y disipadores de calor.

La fundición a presión también crea utensilios de cocina fundidos a presión, coches de juguete y productos personalizados de aluminio fundido a presión en la categoría de bienes de consumo. Productos como baterías de cocina de fundición a presión, maquetas de bicicletas y llaveros de oro y plata de fundición a presión grabados suelen fundirse a presión para garantizar que sean resistentes y estén bien grabados. También se aplica en la producción de aros de tambor fundidos a presión, coches fundidos a escala 1:18 y maquetas de coches clásicos, ya que produce diseños complejos y acabados superficiales finos.

Los usos industriales de la fundición a presión incluyen

- crear componentes de aluminio fundido a presión para máquinas,

- cajas de conexiones de fundición inyectada de aluminio a prueba de explosiones utilizadas en equipos de seguridad y

- moldes de fundición a presión utilizados en la producción de herramientas.

Las máquinas de fundición a presión de cámara caliente y las máquinas de fundición a presión de cámara fría se utilizan en función del metal que se utilice y de las propiedades requeridas en el producto final. Las máquinas de fundición a presión y las máquinas de fundición a presión de aluminio son vitales para garantizar la eficacia de las piezas que se fabrican.

Debido a su flexibilidad y eficacia, la fundición a presión se utiliza ampliamente en las industrias automovilística, aeroespacial, electrónica, de bienes de consumo duraderos y de maquinaria industrial. Siempre suministra componentes intrincados y de alto valor que contribuyen a los avances y la eficacia de esas industrias.

Ventajas y desventajas de la fundición a presión

Ventajas de la fundición a presión

El proceso de fundición a presión ofrece numerosas ventajas que lo convierten en el método de fabricación preferido en múltiples sectores:

- Alta precisión y complejidad: Alta complejidad e intrincación de las piezas que se pueden fabricar y buen control dimensional. Esta precisión es muy importante en la fabricación de modelos de coches, piezas de bicicletas y coches de juguete de fundición a presión, ya que los diseños tienen que estar bien detallados.

- Producción a alta velocidad: La fundición a presión también puede realizarse a una velocidad muy alta. Por eso la fundición a presión es aplicable en industrias con una gran producción de productos, como los utensilios de fundición a presión, los juegos de ollas y los productos de fundición a presión de aluminio.

- Acabado superficial y resistencia superiores: Los materiales de fundición a presión como el aluminio y el zinc ofrecen piezas resistentes y duraderas, ya sea un modelo de coche a escala 1:18 o un molde de fundición a presión de aluminio.

- Eficiencia: El proceso es muy eficaz en cuanto a la utilización del material, y casi no requiere ningún procesamiento adicional. Esta eficacia es útil para crear productos especiales de fundición a presión de aluminio y aleaciones de zinc.

Desventajas de la fundición a presión

A pesar de sus muchas ventajas, la fundición a presión también tiene algunas desventajas:

- Alto coste inicial de instalación:Los moldes y las máquinas de fundición a presión son caros y, por tanto, no resultan económicos para tiradas de producción bajas debido al coste inicial de adquirirlos.

- Cambios de diseño costosos: Los moldes son complejos y, por tanto, las modificaciones en los diseños de las piezas son costosas y requieren mucho tiempo.

- Limitaciones materiales: El proceso suele limitarse a metales con puntos de fusión bajos, como el aluminio y las aleaciones de zinc, por lo que puede no ser muy útil en determinados campos.

- Problemas de porosidad: La porosidad es uno de los principales problemas observados en las piezas fundidas a presión, que puede convertirse en un problema en el producto final. Es un problema cuando se crean piezas que deben ser muy resistentes y duraderas, como las piezas para aviones o automóviles.

Sin embargo, como se ha visto, las ventajas de la fundición a presión, como la precisión, la rapidez y la posibilidad de conformar formas intrincadas, eclipsan sus deméritos, convirtiéndola en una técnica crucial en el mundo actual.

CTA

La fundición a presión es un proceso esencial en la fabricación moderna, que ofrece gran precisión, eficacia y versatilidad para producir piezas metálicas complejas. Empresas como Mecanizado MXY destacan en la prestación de servicios de fundición a presión de primera categoría, utilizando tecnologías y materiales avanzados como el aluminio, el zinc, el magnesio y el cobre. Su compromiso con la calidad y la innovación garantiza que industrias que van desde la automoción a la electrónica se beneficien de componentes fiables y de alto rendimiento.