Qué es la pulvimetalurgia, conozca los fundamentos, el proceso implicado, los usos y las ventajas de la pulvimetalurgia. Analiza cómo la aplicación de engranajes y componentes pulvimetalúrgicos está cambiando rápidamente la fabricación.

¿Qué es la pulvimetalurgia?

La pulvimetalurgia es una proceso de fabricación mediante el cual los polvos metálicos se someten a un proceso de calentamiento y posterior prensado para convertirlos en un metal sólido. Puede utilizarse en la producción de componentes cuya fabricación mediante procesos convencionales puede resultar muy difícil o costosa. La técnica de PM ofrece un mejor control de las características del material y, además, suele ser una opción más barata para trabajar el metal, sobre todo para formas grandes e intrincadas, así como para la producción a gran escala.

¿Cómo funciona la pulvimetalurgia?

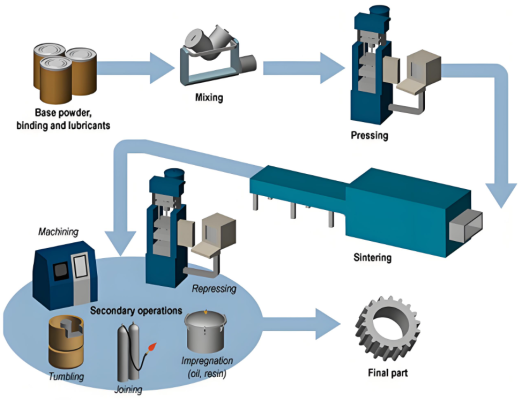

El proceso de pulvimetalurgia implica varios pasos clave:

1. Producción de polvo

La primera de ellas es la generación de polvos metálicos, que es un paso importante de la pulvimetalurgia. Estos polvos pueden crearse utilizando varios métodos:

- Atomización: Esta es, con mucho, la técnica más utilizada que emplea el uso de un medio gaseoso o líquido a alta presión para salpicar el metal fundido en finas gotitas. Estas gotitas se enfrían híper primero y se convierten en partículas sólidas similares al polvo.

- Reducción: Es una técnica en la que los óxidos metálicos se devuelven a su forma metálica mediante la reducción con un agente químico como el hidrógeno o el carbono, produciendo polvos finos de metales.

- Electrólisis: Este proceso de electro-refinado implica el paso de una corriente eléctrica a través de una solución metálica para electrodepositar el metal en forma de polvo fino o pequeñas partículas. A continuación, estas partículas se recogen y se transforman en polvo que se utiliza de nuevo para la producción de instrumentos quirúrgicos.

Ambos métodos crean diferentes tipos de polvo en cuanto al tamaño y la forma de las partículas y, por tanto, repercuten en la pieza final que se ha fabricado.

2. Mezcla

Tras la conformación de los polvos metálicos, se mezclan con otras sustancias o materiales como el lubricante o los elementos de una aleación para obtener las características necesarias para la pieza resultante. Este proceso de mezclado garantiza eficazmente que los materiales estén bien distribuidos por toda la pieza y esto desempeña un gran papel en el rendimiento del producto final. La mezcla también ayuda a reducir la fluidez y, al mismo tiempo, mejora la facilidad de compactación de la mezcla de polvo obtenida durante el paso posterior.

3. Compactación

El último paso en el proceso de paletización es la compactación, en la que el polvo mezclado se introduce en un molde o matriz y luego se prensa hasta obtener la forma deseada mediante la aplicación de presión. Esto se hace con la ayuda de una máquina llamada prensa pulvimetalúrgica. Así, el objetivo de la compactación es producir un compacto verde, una pieza fresada que se pueda agarrar pero que aún no sea el objeto acabado. La presión que se ejerce durante la compactación define la densidad de una determinada característica mecánica de la pieza final.

4. Sinterización

La sinterización es un proceso importante en la materia-PM, en el que el compacto verde se expone al calor en un medio y la mayoría de las veces en un horno de sinterización. El proceso se gestiona cuidadosamente para garantizar que la temperatura no supere el punto de fusión del principal constituyente metálico y, de este modo, las partículas se unen por difusión. Se produce una sinterización en la que la pieza reduce ligeramente su tamaño debido a la fusión de las partículas y mejora así la resistencia y la densidad de la pieza. El estado de la materia presente en el horno (que puede incluir típicamente gases inertes o reductores) se manipula para no comprometer el metal por oxidación.

5. Acabado

Si es necesario, esa pieza puede someterse a uno o varios procesos de acabado para cumplir la norma exigida una vez realizada la sinterización. Estos pasos de acabado pueden incluir:

- Mecanizado: Para mejorar la estabilidad, la calidad y el detalle de las dimensiones de una pieza de trabajo o para producir las características requeridas, como orificios y roscas.

- Talla: Fuerza adicional aplicada sobre la pieza para que adquiera las dimensiones deseadas.

- Revestimiento: Aplicación de una fina capa de revestimiento para mejorar las características de rendimiento de la superficie.

- Tratamiento térmico: para mejorar más características mecánicas como la dureza o la tenacidad del material.

Estas técnicas de acabado son importantes en un esfuerzo por garantizar que la pieza o el producto fabricados alcancen el nivel necesario para su finalidad de uso.

En conclusión, la pulvimetalurgia puede considerarse una técnica de fabricación universal y eficaz que permite crear piezas de formas intrincadas a partir de una amplia gama de materiales, con las características requeridas de los productos finales.

Historia de la pulvimetalurgia

La pulvimetalurgia comenzó hace miles de años cuando, por ejemplo, el hombre primitivo fundía recuerdos y forjaba herramientas y armas con metodologías rudimentarias. En el siglo XIX, con el avance más marcado de la energía eléctrica en la industria, se inició el nuevo periodo de la pulvimetalurgia. Hace varios años, este proceso ha pasado por experiencias debidas principalmente a la tecnología y a la ciencia de los materiales y hoy se aplica ampliamente en las industrias.

Materiales utilizados en pulvimetalurgia

Así, la pulvimetalurgia puede implicar la utilización de materiales diversos en función de la aplicación que se vaya a realizar. Algunos de los materiales más comunes son:

- Hierro y acero: Piezas estructurales, engranajes y componentes de automóviles, sinterizados o infiltrados con cobre o una aleación de cobre.

- Cobre y aleaciones de cobre: Popular en los circuitos eléctricos.

- Aluminio: Muy apreciado por su baja densidad, se emplea normalmente en aplicaciones aeroespaciales y de automoción.

- Tungsteno: Reconocido por su capacidad para fundirse a altas temperaturas y por la densidad que tiene en diversas aplicaciones, como las de trabajo pesado.

- Titanio: Tiene una buena relación fuerza-peso y es resistente a la corrosión, por lo que se utiliza en artículos como implantes médicos y aplicaciones aeroespaciales.

Gama de aplicaciones

La pulvimetalurgia se utiliza en casi todas las divisiones y no es específica de ningún campo. Algunas aplicaciones clave son:

- Industria del automóvil: Los engranajes PM, los rodamientos y otras piezas utilizadas son resistentes y precisos debido al proceso al que han sido sometidos.

- Industria aeroespacial: Los componentes pulvimetalúrgicos son ligeros para su resistencia, por lo que pueden utilizarse en aviones y naves espaciales.

- Industria médica: La aplicación pulvimetalúrgica se utiliza en la fabricación de implantes biocompatibles y herramientas quirúrgicas.

- Industria eléctrica: La mayor parte del producto de P/M consiste en contactos eléctricos, piezas magnéticas e intercambiadores de calor.

- Herramientas y hardware: Dado que este proceso produce una superficie más dura y resistente al desgaste, se pueden fabricar con ella herramientas de corte, cuchillas pulvimetalúrgicas y otras herramientas.

Ventajas y desventajas de la pulvimetalurgia

Ventajas

- Eficiencia del material: Se desperdicia lo menos posible, ya que el polvo sobrante se puede volver a utilizar.

- Formas complejas: Libertad para realizar formas complicadas imposibles de lograr con las técnicas convencionales.

- Rentable: Sobre todo es adecuada para la producción de un gran número de productos, lo que se conoce como series de producción de gran volumen.

- Porosidad controlada: Puede utilizarse en la creación de productos capaces de autolubricarse.

Desventajas

- Costes iniciales elevados: Muy caro en herramientas y máquinas, por lo que no es adecuado para el tipo de producción de primera vez y baja repetición.

- Limitaciones materiales: Algunos materiales no pueden utilizarse en procesos pulvimetalúrgicos, parecen muy frágiles y débiles.

- Variación de la densidad: La presencia localizada de componentes puede tener una densidad diversa y, por tanto, podría acentuar propiedades diferentes en las distintas regiones de la pieza.

¿Por qué preferimos los servicios de pulvimetalurgia de Mxymachining?

Por ello, en las operaciones pulvimetalúrgicas de DMG, la elección de un socio adecuado para el proceso es fundamental. Mxymachining destaca en el sector por su:

- Maquinaria avanzada: Disponemos de los últimos equipos pulvimetalúrgicos y prensas necesarios para la producción.

- Equipo experimentado: Un equipo competente y bien formado que conoce el funcionamiento del proceso pulvimetalúrgico.

- Soluciones a medida: Más flexibilidad para satisfacer simultáneamente las necesidades de los clientes y de la empresa.

- Garantía de calidad: Obtención de material de alta calidad que cumpla nuestras estrictas normas de control de calidad.

Conclusión

Como se ha observado, la pulvimetalurgia es una tecnología de fabricación apasionante y diversa de la que la mayoría de las industrias no pueden prescindir. Los materiales de la PM encuentran perspectivas en las industrias del automóvil, aeroespacial, aplicaciones eléctricas de la industria médica y muchas otras, ya que la PM tiene sus propios puntos fuertes que otros métodos no pueden imitar. En lo que respecta a los aspectos negativos característicos de este proceso, es importante comprender que son mucho menos pronunciados en comparación con las ventajas de dicha cooperación, especialmente en el caso de que ésta se concierte con un proveedor fiable como Mxymachining.

Preguntas frecuentes

1. ¿Cuál es la principal ventaja de la pulvimetalurgia?

La principal ventaja de la pulvimetalurgia es la posibilidad de crear productos con formas bastante complicadas e inusuales con pérdidas relativamente bajas; por lo tanto, este método es perfecto para la producción en serie.

2. ¿Qué materiales se utilizan habitualmente en pulvimetalurgia?

Algunos de estos materiales son el hierro, el acero, el cobre, el aluminio, el tungsteno y el titanio, que se prefieren en función del uso que se vaya a dar al alambre, así como de las propiedades que éste posea.

3. ¿Cómo funciona la sinterización en pulvimetalurgia?

La sinterización es el proceso por el que el polvo compactado se calienta en un horno justo por debajo de su punto de fusión y las partículas se funden hasta formar la pieza sólida deseada sin fundirse.

4. ¿Por qué elegir Mxymachining para los servicios de pulvimetalurgia?

Mxymachining cuenta con equipos de alta tecnología, personal experimentado, soluciones individuales a medida y un control de alta calidad, lo que la convierte en la primera elección en la industria de servicios pulvimetalúrgicos.

5. ¿Qué industrias se benefician más de la pulvimetalurgia?

Las industrias automovilística, aeroespacial, médica y eléctrica han sido las más favorecidas por las ventajas de precisión, eficacia y coste de la pulvimetalurgia.