Erforschen Sie effektive Strategien für CNC-Bearbeitung anspruchsvolle Materialien wie Titanlegierungen, Keramik und moderne Superlegierungen. Entdecken Sie Werkzeuge, Techniken und Parameteranpassungen, die die Präzision und Effizienz erhöhen und häufige Bearbeitungshindernisse überwinden.

CNC-Bearbeitung mit exotischen Materialien: Herausforderungen und Lösungen

Dieses Papier erforscht CNC-Bearbeitung für schwierige Materialien, wobei die Herausforderungen und die Wichtigkeit, diese zu meistern, hervorgehoben werden. Es behandelt die Eigenschaften schwieriger Materialien und konzentriert sich dabei auf exotische Legierungen, Wärmebehandlungen und Verstärkungen. Die Diskussion geht weiter zur Bearbeitung von Titan, seinen Eigenschaften, Herausforderungen und Lösungen, einschließlich Titanlegierungen. Als nächstes werden Keramiken mit ihren Eigenschaften, Bearbeitungsproblemen und Lösungen untersucht, gefolgt von modernen Legierungen wie Inconel und Hastelloy.

Anschließend wird auf harte Materialien wie rostfreie Stähle, Hartmetallwerkzeuge und abriebfeste Verbundwerkstoffe eingegangen und es werden Lösungen für diese Herausforderungen angeboten. Die Schlussfolgerung betont die zukünftigen Richtungen in CNC-Bearbeitung und die Notwendigkeit einer interdisziplinären Zusammenarbeit, gefolgt von einem FAQ-Abschnitt über schwer zu bearbeitende Substrate, die Lebensdauer von Werkzeugen, Schneidflüssigkeiten, spezielle Werkzeugmaschinen und die Einstellung von Geschwindigkeiten und Vorschüben.

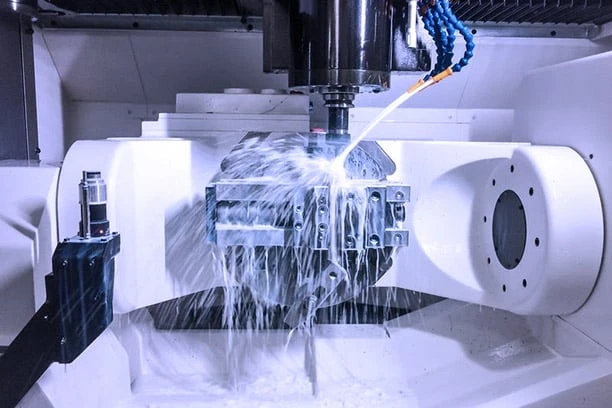

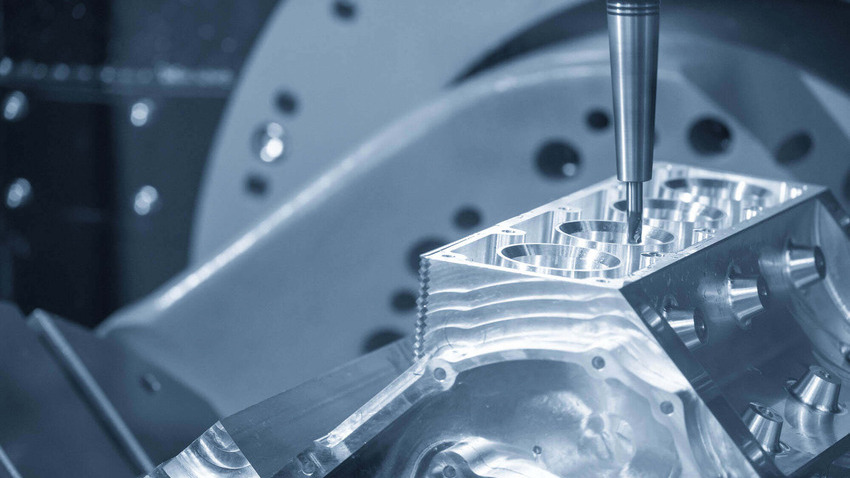

CNC-Bearbeitung hat die Fertigung vorangetrieben, da sie die präzise Herstellung komplexer Metallteile ermöglicht. Bestimmte anspruchsvolle Materialien stoßen jedoch immer noch an die Grenzen der Bearbeitungstechnologie. Exotische Legierungen, die für anspruchsvolle Anwendungen entwickelt wurden, weisen einzigartige chemische Zusammensetzungen auf, die zwar die gewünschten Eigenschaften ergeben, aber bei der Herstellung Schwierigkeiten bereiten. Auch die Verbesserung gängiger Metallsorten durch thermische Behandlungen oder Verstärkungen bringt Vorteile wie hohe Festigkeit mit sich, erfordert jedoch unkonventionelle Bearbeitungsmethoden. Bei der CNC-Bearbeitung von schwer zu bearbeitenden Werkstoffen kann es zu einer Reihe von Problemen kommen. Ihre chemische Zusammensetzung kann zu unerwünschten Reaktionen mit Schneidwerkzeugen führen oder übermäßige Temperaturen erzeugen. Verstärkungen verursachen abrasiven Verschleiß, während die Kaltverfestigung zu Eigenspannungen führt. Ohne die Anwendung von Techniken, die diesen Effekten entgegenwirken, können die Fertigungsziele hinsichtlich Präzision, Oberflächenqualität und Durchsatz nicht erreicht werden.

Das Interesse an anspruchsvollen Materialtypen wird durch aufstrebende Industriesektoren angetrieben, die Effizienzsteigerungen anstreben. So erfordern beispielsweise Anwendungen im Bereich der erneuerbaren Energien Komponenten, die korrosiven Chemikalien und abrasivem Verschleiß in aggressiven Umgebungen jahrzehntelang widerstehen können. Dies treibt die Entwicklung von Speziallegierungen wie Hastelloy für Dampfturbinen und Inconel für Wellen von Windkraftanlagen voran. Deren Einsatz erhöht die Komplexität der Bearbeitung, die die Hersteller durch innovative Lösungen zu lösen versuchen.

Luft- und Raumfahrt verlangt nach Materialien, die ein Gleichgewicht zwischen Festigkeit, Temperaturtoleranz und geringem Gewicht bieten, wobei Gasturbinenschaufeln aus abriebfesten Keramiken und Nickellegierungen hergestellt werden. Präzisionsbearbeitung ist für die Produktion unerlässlich. In der Biomedizin werden Titan und Nitinol für Implantate und minimalinvasive Eingriffe verwendet, die die Biokompatibilität fördern. Mit der wachsenden Bedeutung der additiven Fertigung können nun auch anspruchsvolle Legierungen für Düsentriebwerke, Raketen und nukleare Anwendungen per 3D-Druck hergestellt werden. Für Neukonstruktionen ist jedoch weiterhin eine CNC-Bearbeitung erforderlich. Die Überwindung von Materialproblemen ermöglicht es den Herstellern, ihre Kapazitäten zu erweitern und bahnbrechende Technologien in leistungsrelevanten Bereichen zu unterstützen.

Bearbeitung von Titan

Materialeigenschaften von Titan

Titan ist ein leichtes und dennoch solides metallisches Material, das wegen seines guten Verhältnisses von Festigkeit zu Gewicht und seiner Korrosionsbeständigkeit beliebt ist. Die wichtigsten Titanverbindungen, die bei der CNC-Bearbeitung verwendet werden, sind Ti-6Al-4V und Titan Grade 2. Ti-6Al-4V bietet fantastische mechanische Eigenschaften, Kriechbeständigkeit und Schweißbarkeit und eignet sich daher für Anwendungen in der Luft- und Raumfahrt, bei denen es zu hohen Belastungen und Temperaturen kommt. Titan Grade 2 zeichnet sich durch hohe Festigkeit, Formbarkeit und Korrosionsbeständigkeit aus, was es zu einem beliebten Material für die Handhabung von Hardware macht.

Herausforderungen bei der Bearbeitung von Titan

Die wohl größte Herausforderung bei der Bearbeitung von Titan ist die schnelle Abnutzung der Geräte aufgrund seiner hohen Härte, seiner chemischen Reaktivität und seiner unglücklichen Wärmeleitfähigkeit. Die Frontlinien der Geräte werden bei der Bearbeitung umso schneller stumpf. Außerdem erhöht die Neigung von Titan, sich bei höheren Temperaturen zu verfestigen, das Risiko einer Beschädigung oder Verdrehung. Drittens leitet Titan die Wärme nicht richtig ab, so dass die kritische Intensität am Schnittpunkt der Interaktion zunimmt. Diese unnötige Intensität fördert die Abnutzung des Geräts durch Ausbreitung und trägt zu Problemen bei der Befestigung bei.

Lösungen für die Bearbeitung von Titan

Um diese Schwierigkeiten zu überwinden, werden mit Karbid oder Edelstein beschichtete Schneidinstrumente vorgeschrieben, da sie bei höheren Temperaturen sehr verschleißfest sind. Die Beschichtung fungiert als Verbreitungsgrenze und begrenzt die chemische Zusammenarbeit zwischen Titan und dem Substrat des Geräts. Es ist auch wichtig, die Bearbeitungsparameter zu optimieren. Eine Verlangsamung der Schnittgeschwindigkeit kann dazu beitragen, die Hitzeentwicklung und den Schnittdruck auf das Werkzeug zu reduzieren. Die Sicherstellung einer angemessenen Kühlung durch Techniken wie die Anwendung von Hochdruck-Kühlmitteln ist ebenfalls wichtig, um die Wärme aus der Bearbeitungszone abzuleiten. Die Beibehaltung geeigneter Spindeldrehzahlen und angemessener Vorschubgeschwindigkeiten, verteilt auf mehrere Schneiden, ist ebenfalls von Vorteil.

Titanlegierungssorten für die CNC-Bearbeitung

Von den normalen Titan-Verbundwerkstoffen ist Ti-6Al-4V für CNC-Bearbeitungsanwendungen, die Festigkeit, Oxidationsbeständigkeit, Schweißbarkeit und Ermüdungsbeständigkeit bei höheren Temperaturen erfordern, am geeignetsten. Sein Titan- und Aluminiumgehalt verbessert die mechanischen Eigenschaften, während Vanadium als Beta-Stabilisator wirkt. Titan Grad 2 bietet aufgrund seiner Bearbeitbarkeit, Haltbarkeit, Korrosionsbeständigkeit und guten Festigkeitserhaltung bei hohen Temperaturen ebenfalls Möglichkeiten für die Herstellung von Schiffskomponenten, Ventilen und Auspuffkrümmern.

Bearbeitung von Keramiken

Eigenschaften von Ingenieurkeramik

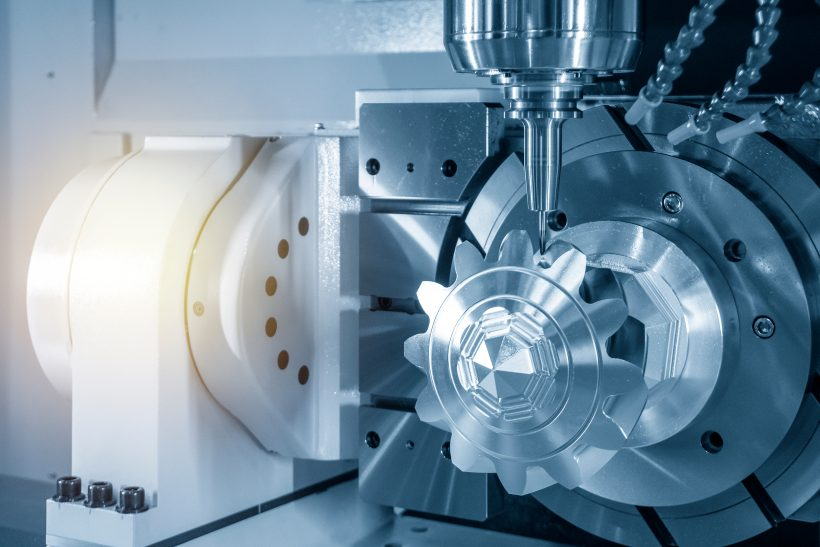

Ingenieurkeramik wie Aluminiumoxid, Siliziumnitrid und Wolframkarbid wird wegen ihrer hohen Härte, Festigkeit, ihres Verbrauchs und ihrer Widerstandsfähigkeit gegen Intensität geschätzt. Diese Eigenschaften machen Keramik sinnvoll für anspruchsvolle Anwendungen wie Schneidinstrumente, Kopfstücke, zahnmedizinische Einsätze und Halbleiterteile. Allerdings sind Keramiken auch zerbrechlich und weisen eine geringe Rissfestigkeit auf, was bei der CNC-Bearbeitung zu einzigartigen Schwierigkeiten führt.

Herausforderungen bei der Bearbeitung von Keramik

Die Sprödigkeit künstlerischer Materialien bedeutet, dass sie dazu neigen zu brechen, wenn sie dem Druck beim Schneiden ausgesetzt sind. Ihre festen kovalenten und ionischen Kernbindungen sorgen für Härte, aber auch für hohe Bearbeitungstemperaturen, die zu thermischen Schockbrüchen führen können. Ein weiteres Problem ist die abrasive Natur von Keramik, die eine schnelle Abnutzung herkömmlicher Schneidwerkzeuge verursacht. Bei spröden Keramiken ist es auch schwierig, eine präzise Messtechnik zu erreichen.

Lösungen für die Bearbeitung von Keramik

Die sorgfältige Auswahl von Parametern zur Minimierung des Schneiddrucks zusammen mit effektiven Kühlstrategien verhindert die Ausbreitung von Rissen in Keramiken. Das Abfasen von scharfen Kanten und Ecken hilft, Spannungen umzuleiten. Konstante Werkzeuggeometrien sorgen für konstante Schnitttiefen.

Gängige keramische Materialien für die CNC-Bearbeitung

Aluminiumoxid-Keramik (Al2O3) vereint Härte und Festigkeit, chemische Verlässlichkeit und Widerstandsfähigkeit gegen Verbrauch für verschiedene moderne Teile. Siliziumnitridkeramik (Si3N4) bietet eine bessere Rissbeständigkeit und Temperaturwechselbeständigkeit als Aluminiumoxid. Beide lassen sich durch CNC-Drehen, Bearbeiten und Zerkleinern bearbeiten, um komplizierte Teile wie Tüllen, Dichtungen und Schneidzusätze herzustellen.

Bearbeitung von fortschrittlichen Legierungen

Eigenschaften von fortschrittlichen Legierungen

Die fortschrittlichen Verbundwerkstoffe werden speziell für die Prüfung von Arbeitsbedingungen wie hohe Temperaturen, zerstörerische Umstände und Verschleißfestigkeit entwickelt. Inconel 625 ist eine Superlegierung auf Nickelbasis, die eine hohe Festigkeit und Kriechbeständigkeit bis zu 800°C sowie eine hervorragende Verschleißbeständigkeit aufweist. Hastily, ein Nickel-Molybdän-Chrom-Verbundwerkstoff, bietet Festigkeit und Beständigkeit gegen abnehmende Säuren auch bei erhöhten Temperaturen. Dennoch ist die Herstellung von fortgeschrittenen Verbindungen aufgrund ihrer Härte, Abrasivität und chemischen Beständigkeit problematisch.

Herausforderungen bei der Bearbeitung moderner Legierungen

Die Beimischung von Karbiden, Nitriden und anderen harten Partikeln in die metallische Matrix von modernen Legierungen macht das Schneiden anspruchsvoller. Dies führt zu einem schnellen Verschleiß von Standard-Schnellstahl- und Hartmetallwerkzeugen. Darüber hinaus können Haftungsprobleme durch atomare Diffusion an der Schnittstelle zwischen Werkzeug und Werkstück entstehen, die durch hohe Schnitttemperaturen erschwert werden. Späne neigen auch dazu, auf der frisch bearbeiteten Oberfläche wieder zu verschweißen, was die Qualität beeinträchtigt.

Lösungen für die Bearbeitung fortschrittlicher Legierungen

Diamantbeschichtete oder CBN-Werkzeuge mit ihren superharten Schneidkanten erweisen sich als effektiver bei der Bearbeitung fortschrittlicher Legierungen. Ihre chemische Inertheit und thermische Stabilität verhindern Verschleiß und Diffusion. Die Einstellung langsamerer Schnittgeschwindigkeiten hilft, die Schnittkräfte zu verteilen und die Temperaturen zu senken. Methoden wie die Kryogenik senken die Schnitttemperaturen weiter. Die Optimierung der Parameter sorgt auch für einen stabileren Spanabfuhrprozess. Auch die Werkzeugwege sind von entscheidender Bedeutung, wobei das Gleichlauf- gegenüber dem Gegenlauffräsen Einfluss auf die Haftung und die Oberflächengüte hat.

Gängige moderne Legierungen für die CNC-Bearbeitung

Neben Inconel 625 und Hastelloy C-22 werden auch Waspaloy, Hastelloy C276, Stellite, Monel und Inconel 718 für Gasturbinen, die Luft- und Raumfahrt und die chemische Verarbeitung verwendet. Ihre Korrosionsbeständigkeit, hohe Festigkeit und Härte bei kryogenen Temperaturen von über 950°C ermöglichen kritische Anwendungen in den Bereichen Halbleiter, Öl und Gas.

Bearbeitung von exotischen Materialien

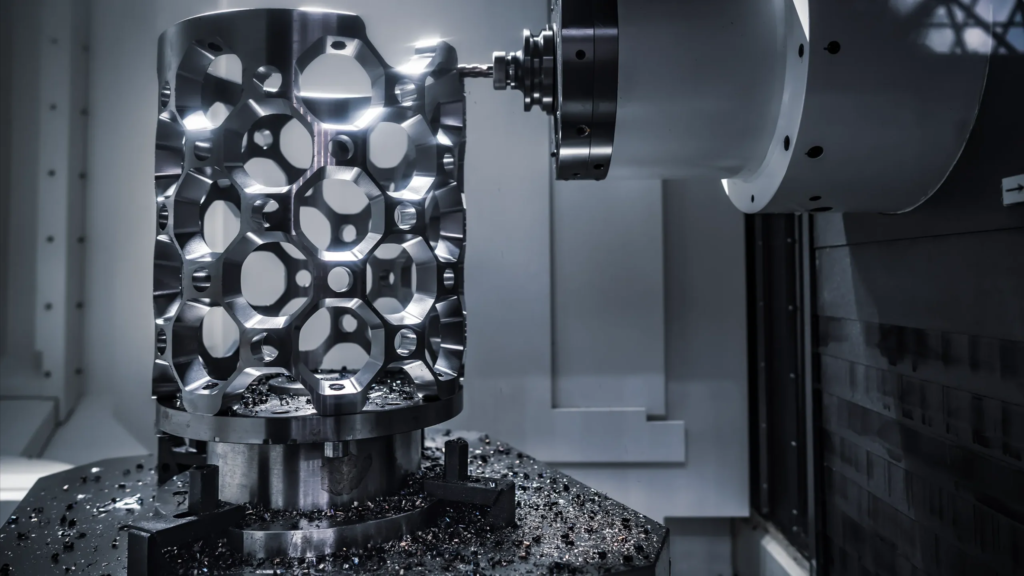

Eigenschaften von exotischen Materialien

Exotische Materialien wie Berylliumkupfer, Tantal, Rhenium und Rhodium sind weniger verbreitet als Titanlegierungen oder fortschrittliche Nickelsuperlegierungen, aber strategisch wichtig für Nischenanwendungen unter extremen Bedingungen. Berylliumkupfer beispielsweise kombiniert hohe Festigkeit mit elektrisch und thermisch leitenden Eigenschaften, die für Steckverbindungen in Kernreaktoren oder Flugzeugbremsen entscheidend sind. Rhenium besitzt den zweithöchsten Schmelzpunkt aller Metalle und eine ausgezeichnete Kriechfestigkeit für Raketendüsen.

Herausforderungen bei der Bearbeitung von exotischen Materialien

Der Mangel an Fertigungsdaten stellt eine große Hürde dar, da diese Materialien einzigartige Bearbeitungseigenschaften aufweisen, die kaum dokumentiert sind. Ihre Seltenheit macht umfangreiche Versuche schwierig und kostspielig. Das giftige Beryllium erfordert eine spezielle Handhabung, die den meisten Werkstätten fehlt. Die Festigkeit und Reaktivität von Rhenium erhöhen die Kosten für die Werkzeuge. Die Wärmeentwicklung beim Schneiden birgt das Risiko eines Temperaturschocks. Die Adhäsion des Materials erfordert eine spezielle Formulierung der Schneidflüssigkeit.

Lösungen für die Bearbeitung von exotischen Materialien

Die Zusammenarbeit mit Legierungs- und Materialwissenschaftlern bietet eine Anleitung zur sicheren Handhabung und zu ersten empfohlenen Prozessparametern. Modellierungssoftware kann die Bearbeitbarkeit simulieren, um Geschwindigkeiten und Vorschübe vor Versuchen zu optimieren. Die Belüftung von Räumen und die Schutzausrüstung des Personals schützen vor dem Kontakt mit gefährlichen Materialien. Diamantbeschichtete oder Siliziumnitrid-Werkzeuge weisen eine ausreichende Härte und Temperaturwechselbeständigkeit für diese Materialien auf. Kryogene oder Minimalmengenschmierungstechniken leiten die Wärme effektiv von der Schnittfläche ab.

Beispiele für exotische Materialien für die CNC-Bearbeitung

Neben Berylliumkupfer und Rhenium gehören auch Tantal für chirurgische Implantate, Niob für Supraleiter, Platin für Brennstoffzellen und Rhodium in Glasformen zu den durch CNC erforschten Spezialmetalllegierungen. Ihre einzigartigen Eigenschaften ermöglichen Nischenanwendungen von der Energietechnik bis zur Biomedizin, die durch die Fortschritte bei den hochentwickelten Bearbeitungsmethoden erleichtert werden.

Schwierig zu bearbeitende Materialien

Herausforderungen bei der Bearbeitung von harten Materialien

Die Bearbeitung von Materialien wie gehärteten Stahllegierungen, Hartmetallwerkzeugen und abriebfesten Verbundwerkstoffen stellt besondere Herausforderungen dar. Ihre hohe Härte, die durch Kaltverfestigung, thermische Behandlung oder Verstärkung erreicht wird, führt zu Schwierigkeiten wie schnellem Verschleiß der Schneidkanten, potenziellem Werkzeugbruch aufgrund der einwirkenden Spannungen, Haftungsproblemen, die zu Aufbauschneiden oder Graten führen, und der Erzeugung übermäßiger Hitze, die die Werkzeuge thermisch erschüttert. Die plastische Verformung, die diese Materialien während des Schneidens erleiden, verschlimmert diese Schwierigkeiten noch, da Restspannungen zu einer nachträglichen Verformung der Teile führen können.

Besondere Herausforderungen bei hartem Edelstahl

Hochfeste Edelstahllegierungen wie 17-4PH, 15-5PH und 13-8Mo sind aufgrund ihrer Tendenz zur Kaltverfestigung schwer zu bearbeiten. Schneller Werkzeugverschleiß und Flankenbildung sind üblich, da die Schneidkanten stumpf werden. Ihre Abrasivität führt zu beschleunigter Flankenerosion und BUE-Bildung. Überhöhte Temperaturen an der Schnittstelle zwischen Werkzeug und Werkstück führen zu Adhäsion und schnellem Werkzeugversagen. Die durch die Bearbeitung hervorgerufene Kaltverfestigung kann eine zusätzliche Entspannungsbehandlung erforderlich machen, um eine Verformung des Teils zu verhindern.

Herausforderungen mit Hartmetallwerkzeugen und -einsätzen

Werkzeugmaterialien wie Wolframkarbid sind auf extreme Verschleißfestigkeit ausgelegt, lassen sich aber auch nur schwer bearbeiten. Sie können zwar hohen Drücken und Temperaturen standhalten, aber ihre extrem harten Karbonitridphasen fördern die schnelle Abnutzung von Standardwerkzeugstählen durch abrasive und diffusive Verschleißmechanismen. Sinterkarbide unterliegen außerdem der plastischen Verformung, der Kaltverfestigung und induzieren Eigenspannungen, die die Genauigkeit der Teile beeinträchtigen.

Probleme bei der Bearbeitung von abriebfesten Verbundwerkstoffen

Matrixmaterialien, die mit harten keramischen Partikeln wie Siliziumkarbid, Aluminiumoxid oder Diamanten verstärkt sind, verleihen Verbundwerkstoffen, die für Pumpenkomponenten und die Förderung von Schlämmen verwendet werden, eine ausgezeichnete Verschleiß- und Erosionsbeständigkeit. Diese Verstärkungen erhöhen jedoch drastisch die Schwierigkeiten bei der Bearbeitung, da sich die Werkzeuge bei hohem Schneiddruck zersetzen und brechen. Die Wärmeentwicklung durch die Reibung des Abrasivmaterials an der Schnittstelle zwischen Werkzeug und Span verursacht ernsthafte Haftungsprobleme.

Lösungen für die Bearbeitung von harten Materialien

Die Anwendung der Tieftemperaturkühlung senkt die Bearbeitungstemperaturen und verringert so die Neigung zu Diffusion, Adhäsion und Werkzeugversagen aufgrund von Temperaturschocks. Die Optimierung von Werkzeuggeometrien, Beschichtungen und Substratzusammensetzungen gewährleistet eine ausreichende Festigkeit und Verschleißfestigkeit, um den hohen Belastungen standzuhalten. Methoden wie Hochdruck-Kühlmittelstrahlen direkt auf die Schneidkante helfen, die Wärme sofort abzuleiten. Die Verlangsamung der Bearbeitungsparameter verteilt die Schnittkräfte und überwacht die Werkzeuge auf beschleunigten Verschleiß oder Verformung.

Spezifische Lösungen für harte rostfreie Stähle

Die Verwendung von beschichteten Cermet- oder Keramikwerkzeugen mit zusätzlicher Verschleißfestigkeit, wie z.B. ultrafeinen Karbiden, verhindert Ausfälle durch Kaltverfestigung. Die Einstellung langsamerer Vorschubgeschwindigkeiten sorgt für ein ausgewogenes Verhältnis zwischen Materialabtrag und Schnittkräften. Kryogene oder MMS-Kühlung führt die Wärme schnell ab, um die Temperaturen zu minimieren und die Haftung zu erleichtern. Richtiges Einspannen verteilt die Kräfte gleichmäßig, um die Entstehung von Eigenspannungen während der Bearbeitung zu vermeiden.

Probleme bei der Bearbeitung von Hartmetall überwinden

Superharte Beschichtungen bilden eine schützende Diffusionsbarriere zwischen den Schnittstellen zwischen Werkzeug und Werkstück und minimieren so den abrasiven und diffusiven Verschleißmechanismus. Maßgeschneiderte Substratzusammensetzungen sorgen für ein Gleichgewicht zwischen Steifigkeit und Festigkeit. Polykristalline Diamant- oder CBN-Schneidkanten halten den extremen Temperaturen und Drücken stand. Langsame Vorschubgeschwindigkeiten verhindern den Aufbau von Eigenspannungen, damit die Teile nach der Fertigstellung nicht reißen oder sich verziehen.

Entschärfung von Problemen bei der Bearbeitung von Verbundwerkstoffen

Werkzeuge mit ultrascharfen, hochverschleißfesten Schneiden aus Materialien wie Keramik oder polykristallinen Superschleifmitteln sind in der Lage, Verbundwerkstoffe zu schneiden. Geringe Schnitttiefen sorgen dafür, dass die Kraftkonzentration erträglich bleibt. Langsame Geschwindigkeiten und hohe Vorschubstrategien sorgen für ein Gleichgewicht zwischen Materialabtrag und induzierten Spannungen. Die kryogene Kühlung sorgt für optimale Betriebstemperaturen.

Durch die Implementierung solcher Lösungen können schwierige Materialien effizienter und kostengünstiger bearbeitet werden, was die Fertigungsmöglichkeiten erweitert. Mit der richtigen Prozessoptimierung können selbst die anspruchsvollsten Materialien durch CNC-Technologien präzise geformt werden.

Fazit

Die fortschrittlichen Industrien stoßen immer wieder an die Grenzen der Materialwissenschaft, um Wettbewerbsvorteile durch optimierte Leistung unter korrosiven, thermischen und verschleißorientierten Bedingungen zu erzielen. Die Voraussetzung für diese exotischen Legierungen und verbesserten Substrattypen ist die Präzisionsbearbeitung, insbesondere durch CNC-Techniken in der Lage, selbst die anspruchsvollsten Zusammensetzungen zu komplizierten Komponenten zu formen. Wie Sie in dieser Diskussion gesehen haben, wirft die CNC-Bearbeitung bei anspruchsvollen Materialtypen einzigartige Probleme auf, die, wenn sie nicht beachtet werden, die Qualität, die Effizienz und das Potenzial des Teiledesigns beeinträchtigen. Durch das Verständnis der wissenschaftlichen Grundlagen schwieriger Substrate und die systematische Erforschung von Bearbeitungsoptimierungen können diese Hindernisse jedoch umgangen oder gemildert werden. Durch die Verbesserung von Schneidwerkzeugen, die Verfeinerung von Bearbeitungsparametern und die Anwendung zusätzlicher Techniken werden die Temperaturen gesenkt und die Spannungen so verteilt, dass die strukturelle Integrität erhalten bleibt.

FAQs

F: Welches sind die am schwierigsten zu bearbeitenden Substrattypen?

A: Materialien wie harte Karbidlegierungen, gehärtete Werkzeugstähle, abriebfeste Metallmatrix-Verbundwerkstoffe und einige exotische Superlegierungen stellen aufgrund von Prozessproblemen die größten Herausforderungen dar. Ihre Härte, Verschleißfestigkeit und chemischen Eigenschaften begünstigen eine schnelle Zersetzung der Werkzeuge, wenn sie nicht richtig behandelt werden.

F: Wie lässt sich die Lebensdauer der Werkzeuge bei der Bearbeitung schwieriger Materialien verlängern?

A: Die Verwendung von beschichteten Schneidwerkzeugen, die auf Härte und Hitzebeständigkeit ausgelegt sind, ist sehr effektiv. Keramik-, CBN- und polykristalline Diamantbeschichtungen verteilen die Schnittkräfte und sind gleichzeitig verschleißfest und diffusionssicher. Die Optimierung von Geschwindigkeiten und Vorschüben zur Verringerung der thermischen Belastung und das Ausbalancieren des Materialabtrags gegen den Schnittdruck verlängert ebenfalls die Lebensdauer der Werkzeuge.

F: Welche Rolle spielt die Schneidflüssigkeit?

A: Die Auswahl der Schneidflüssigkeit und der Anwendungsmethode wird immer wichtiger, da die Flüssigkeiten die Wärme effektiv von der Schnittfläche ableiten müssen, um Adhäsionsprobleme und Diffusionseffekte auszuschließen. Kryogenik, Minimalmengenschmierung und Hochdruckstrahl-Kühlmittel leiten bei der Bearbeitung schwieriger Materialien die Wärme direkt von der Schnittkante ab.

F: Erfordert die Bearbeitung schwieriger Materialien immer spezielle Werkzeugmaschinen?

A: Auch wenn spezialisierte Werkzeugmaschinen Vorteile wie integrierte Kühlmittelzufuhrsysteme, fortschrittliche Steuerungen und Automatisierung des Werkzeugwechsels bieten, können Standard-CNC-Bearbeitungszentren schwierige Materialien effektiv bearbeiten, sofern die richtigen Werkzeuge und Prozessparameter eingesetzt werden. Prozessoptimierung ist der Schlüssel und nicht die Ausrüstung allein.

F: Wie hilft die Anpassung von Geschwindigkeiten und Vorschüben bei der Bearbeitung zäher Materialien?

A: Langsamere Geschwindigkeiten und höhere Vorschübe helfen, die Schnitttemperaturen und den Druck auf die Werkzeuge zu senken. Bei konservativeren Parametern werden die Kräfte auf größere Werkzeugoberflächen verteilt, um ein besseres Spannungsmanagement zu erreichen, ohne die Abtragsleistung zu stark zu beeinträchtigen. Die Optimierung ist substratabhängig.