Dieser Artikel untersucht, wie die CNC-Bearbeitung (Computer Numerical Control) die Herstellung von Komponenten für die Luft- und Raumfahrt unter Einhaltung anspruchsvoller Toleranzen und Qualitätsstandards ermöglicht. Er behandelt Themen wie Materialien, Prozesse, Qualitätssicherung und Innovationen in der CNC-Bearbeitung in der Luft- und Raumfahrt, um technische Spitzenleistungen zu unterstützen.

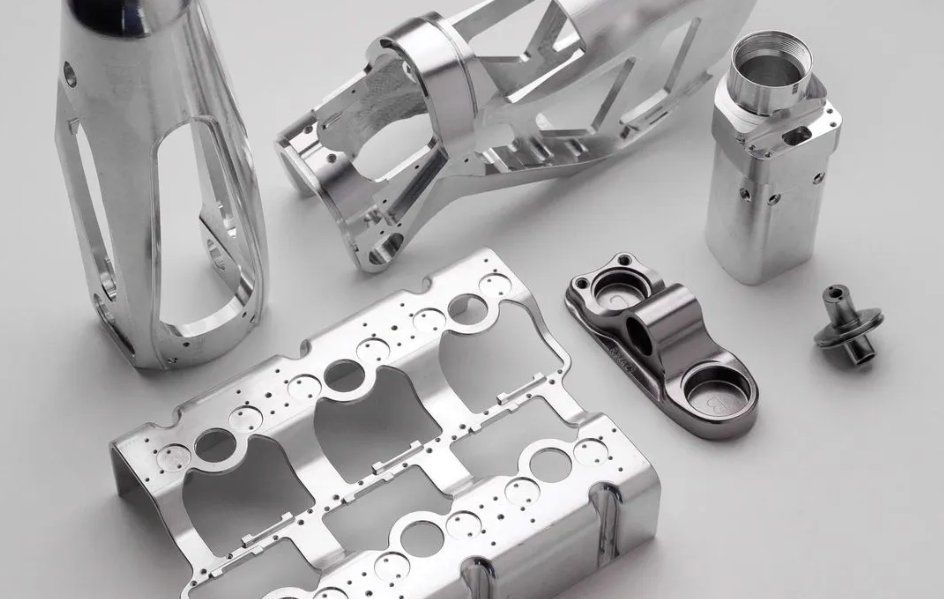

CNC-Bearbeitung in der Luft- und Raumfahrt: Präzisionstechniken für kritische Komponenten

Die Luft- und Raumfahrtindustrie spielt eine wichtige Rolle, wenn es darum geht, die Grenzen von Technologie und Technik zu verschieben. Von der Entwicklung hochmoderner Flugzeuge und Raumfahrzeuge bis hin zur Ermöglichung des Lufttransports und wissenschaftlicher Entdeckungen trägt die Luft- und Raumfahrtindustrie zu entscheidenden Fortschritten bei. In diesem Sektor ist die Präzisionsbearbeitung eine der wichtigsten Technologien für die Herstellung von Hochleistungskomponenten. Ob bei der Herstellung von komplexen Triebwerksteilen, Flugzeugbaugruppen oder Satelliten-Hardware, die numerische Computersteuerung (CNC) ermöglicht die Fertigung unter Einhaltung strenger Toleranzen und Qualitätsstandards. In diesem Artikel wird die zentrale Rolle der CNC-Bearbeitung in der Luft- und Raumfahrt untersucht, einschließlich der verwendeten Materialien, Prozesse und Qualitätssicherungsmethoden. Er wird auch auf die fortlaufenden Innovationen eingehen, die erforderlich sind, um die zukünftigen Herausforderungen bei Design und Produktion zu meistern.

Die Bedeutung von Präzision in der Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie stellt aufgrund der sicherheitskritischen Natur der gefertigten Komponenten höchste Anforderungen an Qualität und Präzision. Selbst der kleinste Fehler kann bei Flugzeugen und Raumfahrzeugen katastrophale Folgen haben. Das Erreichen der erforderlichen engen Toleranzen stellt die Hersteller vor große Herausforderungen.

Extrem hohe Toleranzanforderungen

Teile für die Luft- und Raumfahrt haben viel engere Toleranzen als Komponenten, die in anderen Branchen verwendet werden. Abmessungen, Formen, Oberflächenbeschaffenheit und Leistungsmerkmale jedes einzelnen Teils müssen präzise gefertigt und geprüft werden, um innerhalb sehr enger akzeptabler Fehlerspannen zu liegen. Die Toleranzen können bei kritischen Systemen bis zu einigen Tausendstel Zoll oder weniger betragen. Die Einhaltung aller Spezifikationen ist für die Lufttüchtigkeit unerlässlich.

Gewährleistung der Sicherheit von Flugzeugen und Raumfahrzeugen

Unvollkommenheiten, Fehler oder Unstimmigkeiten bei der Herstellung von Teilen für die Luft- und Raumfahrt können einfach nicht zugelassen werden, da sie zu gefährlichen Fehlern oder Ausfällen während des Betriebs führen können. Präzision ist das A und O bei der Luft- und Raumfahrtindustrie um die optimale und zuverlässige Funktion jeder Komponente sowie die allgemeine Sicherheit des Flugzeugs oder Raumfahrzeugs zu gewährleisten. Selbst kleine Defekte können zu katastrophalen Unfällen führen, bei denen Menschenleben und teure Ausrüstung verloren gehen.

Herausforderungen bei der Herstellung in der Luft- und Raumfahrtindustrie

Die Produktion von zivilen und militärischen Flugzeugen, Raumfahrzeugen, Raketen und Satelliten umfasst die Integration von Millionen von Einzelteilen durch komplexe Fertigungs- und Montageprozesse. Außerdem müssen strenge Zeitvorgaben eingehalten werden, ohne dass die Qualitätsstandards darunter leiden. Die Erzielung der erforderlichen Präzision stellt die Hersteller in der Luft- und Raumfahrt vor zahlreiche technologische und betriebliche Herausforderungen. Moderne Fertigungstechnologien wie 3D-Druck und Robotik werden zunehmend eingesetzt, um die Produktion zu erleichtern und gleichzeitig eine strenge Qualitätskontrolle zu gewährleisten. Spezialisierte Rohstoffe, Werkzeuge, Bearbeitungszentren und Prüfgeräte, die die geforderten Toleranzen einhalten können, erhöhen ebenfalls die Kosten der Luft- und Raumfahrtproduktion. Die Entwicklung einer Kultur der Präzisionstechnik in der gesamten Lieferkette ist entscheidend für den Erfolg und die Wettbewerbsfähigkeit von Unternehmen in dieser Branche.

Zusammenfassend lässt sich sagen, dass das Erreichen des extrem hohen Präzisionsniveaus, das für Komponenten von Flugzeugen und Raumfahrzeugen erforderlich ist, unter Sicherheitsaspekten entscheidend ist. Sie stellt auch erhebliche Herausforderungen an die Fertigung, an deren Lösung Forscher und Industrie durch technologische Innovationen und Prozessoptimierung kontinuierlich arbeiten. Die Qualitätssicherung hat weiterhin oberste Priorität, um die Zuverlässigkeit von Luft- und Raumfahrtanwendungen zu gewährleisten.

Materialien für die CNC-Bearbeitung in der Luft- und Raumfahrt

Bei der Herstellung von Bauteilen für die Luft- und Raumfahrt wird aufgrund der engen Toleranzen und präzisen Abmessungen in großem Umfang auf die computergesteuerte Bearbeitung (CNC) zurückgegriffen. Die Wahl des Materials ist unter den Aspekten Festigkeit, Steifigkeit, Korrosionsbeständigkeit und Gewicht ebenso wichtig. Bearbeitbare Metalle und hochleistungsfähige technische Kunststoffe werden häufig im Flugzeug- und Raumfahrzeugbau verwendet.

Leichte Metalle

Titan- und Aluminiumlegierungen sind aufgrund ihrer hohen Festigkeit im Verhältnis zum Gewicht und ihrer Korrosionsbeständigkeit beliebte Materialien für die Luft- und Raumfahrt. Titan ist etwa 30% stärker als Stahl, aber 45-50% leichter. Dies ermöglicht eine erhebliche Gewichtseinsparung bei Flugzeugzellen und Triebwerken. Die Titanlegierung 6Al-4V wird am häufigsten für Strukturbauteile verwendet. Verschiedene wärmebehandelbare Aluminiumlegierungen wie 7075 sorgen für Haltbarkeit und Steifigkeit.

Hochfeste Legierungen

Superlegierungen und Nickellegierungen können über einen längeren Zeitraum extremen Betriebsbedingungen ausgesetzt werden, wie z.B. sehr hohen Temperaturen in Turbinen und Brennkammern von Düsentriebwerken. Inconel und Waspaloy sind Beispiele für Nickelsuperlegierungen, die zur Herstellung kritischer, hochbelasteter Teile durch präzises CNC-Fräsen und -Drehen verwendet werden. Diese Legierungen behalten ihre Festigkeit auch unter solch belastenden Betriebsbedingungen bei.

Technische Kunststoffe

Hochentwickelte Thermoplaste haben aufgrund ihrer Vorteile wie elektromagnetische Transparenz und Geräuschabsorption in der Flugzeuginnenausstattung und bei nicht kritischen Außenteilen an Beliebtheit gewonnen. Für die Luft- und Raumfahrt geeignete Kunststoffe wie PEEK (Polyetheretherketon), PEKK (Polyetherketonketon) und Ultem werden jetzt für Kanäle, Platten, Abstandshalter und andere Formteile CNC-gefräst. Sie bieten Designflexibilität bei geringerem Gewicht und erfüllen gleichzeitig die Normen für Entflammbarkeit und Rauchentwicklung.

Zusammenfassend lässt sich sagen, dass die strengen Leistungserwartungen an Komponenten für die Luft- und Raumfahrt zum umfassenden Einsatz von technologisch fortschrittlichen Legierungen und hochwertigen Kunststoffen geführt haben, die präzise und wiederholt durch Arbeitsabläufe in CNC-Bearbeitungszentren hergestellt werden können. Die richtige Materialauswahl ermöglicht eine optimierte strukturelle Funktionalität und Leistung.

CNC-Bearbeitungstechnologien für die Luft- und Raumfahrt

Die computergestützte numerische Steuerung (CNC) hat die hochpräzise Fertigung von Luft- und Raumfahrtkomponenten mit komplizierten Designs und engen Toleranzen ermöglicht. Automatisierte mehrachsige Steuerungen und Feedback-Systeme ermöglichen die konsistente Bearbeitung komplexer Teile nach den anspruchsvollen Standards, die in der Luft- und Raumfahrt erforderlich sind.

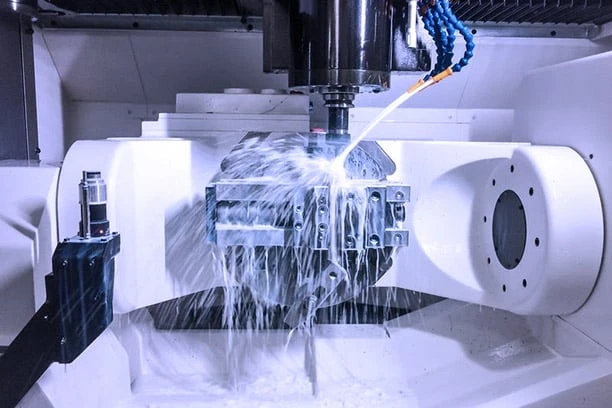

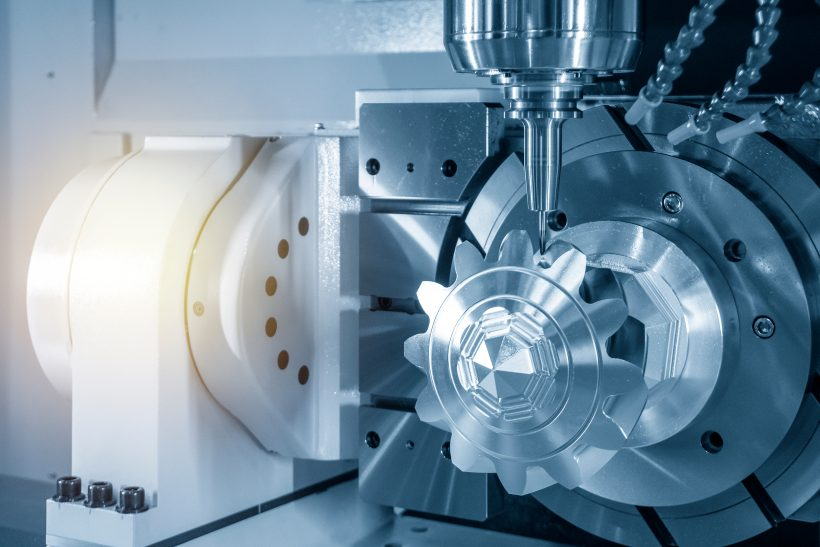

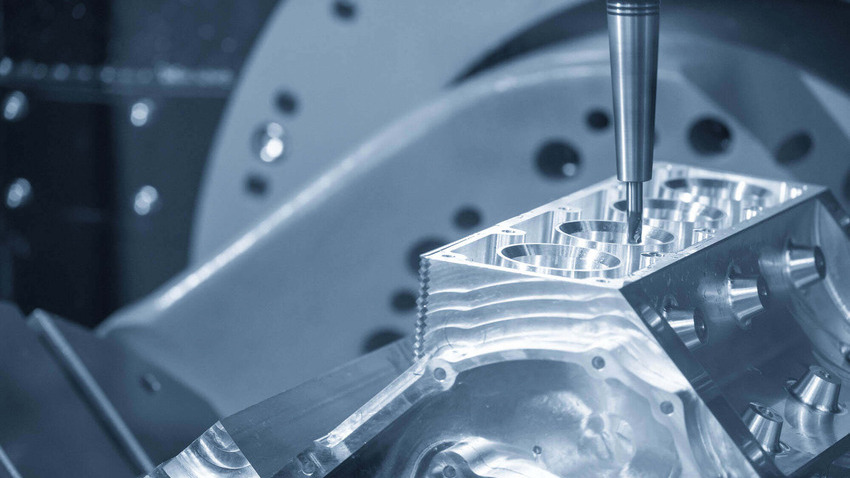

5-Achsen- und Multi-Achsen-CNC-Bearbeitung

Viele Teile aus Luft- und Raumfahrtlegierungen haben Geometrien, die auf herkömmliche Weise nicht hergestellt werden können. Üblich sind CNC-Fräszentren mit 5 oder mehr Achsen für gleichzeitige Bewegungen. Sie ermöglichen das Fräsen komplexer Konturen auf Drehtischen oder mit Werkzeugen, die in verschiedenen Positionen ausgerichtet sind. Dadurch entfällt die Notwendigkeit, Teile mehrfach in verschiedenen Ausrichtungen umzuspannen. Die mehrachsige CNC-Bearbeitung ermöglicht die Bearbeitung komplizierter Merkmale in einer einzigen Aufspannung.

CNC-Fräsen, Drehen und andere Bearbeitungen

Kern CNC-Bearbeitung Verfahren wie Fräsen, Drehen, Bohren, Aufbohren, Gewindeschneiden und Konturbearbeitung werden auf der Grundlage der Spezifikationen eines Teils eingesetzt. Fortschrittliche Techniken wie die Hochgeschwindigkeitsbearbeitung (HSM) und die Schraubenbearbeitung verbessern die Produktivität und die Oberflächengüte weiter. Die Auswahl der Materialien erfolgt auf der Grundlage ihrer CNC-Bearbeitbarkeit sowie der erforderlichen Festigkeits- und Gewichtseigenschaften. Zu den Endbearbeitungsprozessen gehören auch Polieren, Beschichten und Wärmebehandlung.

Vorteile der CNC-Automatisierung

Die Einführung der CNC-Automatisierung bietet erhebliche Vorteile gegenüber der manuellen Bearbeitung in der Luft- und Raumfahrtindustrie. Sie ermöglicht eine höhere Präzision und Wiederholbarkeit mit Toleranzen im Mikrometerbereich bei kritischen Abmessungen. Automatisierte Rückkopplungsschleifen reduzieren Inkonsistenzen. Die unbemannte Hochpräzisionsfertigung hilft, die Effizienz zu verbessern und große Stückzahlen und enge Zeitpläne einzuhalten. Fortschrittliche Computersteuerungen ermöglichen die Bearbeitung von optimierten Geometrien, die bisher nicht möglich waren. Die maschineninterne Abtastung ermöglicht eine genaue Überprüfung der CNC-Programme.

Im Wesentlichen haben CNC und Robotik die Herstellung von Luft- und Raumfahrtkomponenten verändert, indem sie die Präzisionsfertigung komplexer Teile in hochgradig reproduzierbarer Weise durch die ausgefeilte Steuerung von mehrachsigen Werkzeugmaschinen ermöglichen. Dies gewährleistet die Konformität mit den strengen Lufttüchtigkeitsstandards.

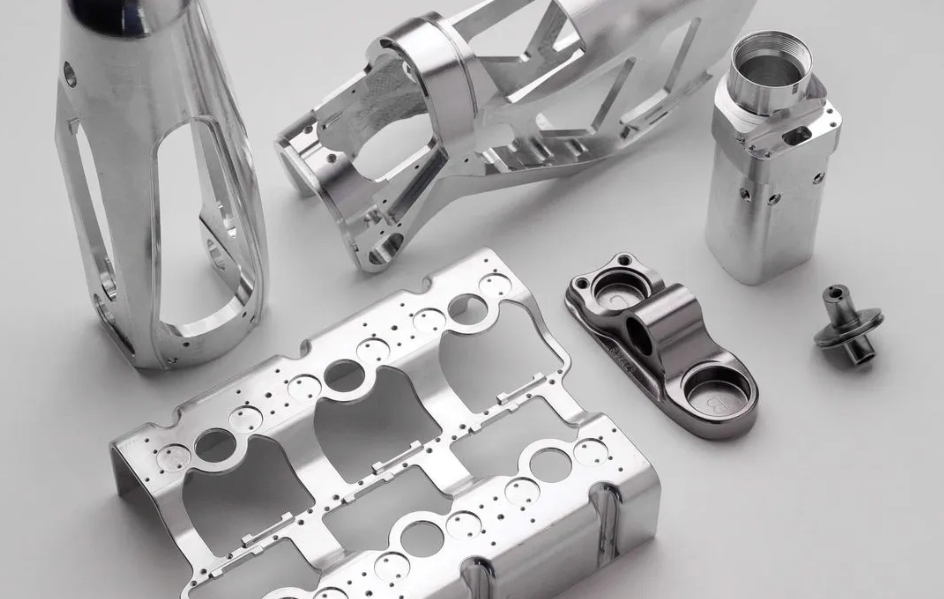

Kritische Anwendungen in der Luft- und Raumfahrt

Der Einsatz der numerischen Computersteuerung (CNC) erstreckt sich über den gesamten Produktentwicklungs- und Fertigungszyklus in verschiedenen Bereichen der Luft- und Raumfahrtindustrie. Die CNC-Bearbeitung spielt sowohl beim Prototyping als auch bei der Massenproduktion von hochpräzisen Endverbraucherkomponenten und -baugruppen, die den strengen Anforderungen an Qualität und Zuverlässigkeit genügen, eine entscheidende Rolle.

Komponenten für Flugzeuge

Strukturelemente wie Tragflächen, Rahmen, Fahrwerke und Triebwerkshalterungen werden mit mehrachsigen CNC-Systemen aus luftfahrttauglichen Metallen bearbeitet. Hydraulische Armaturen, Rohrleitungen und Flugsteuerungsflächen sind weitere Beispiele für kritische Funktionsteile, die durch CNC-Fräsen und -Drehen hergestellt werden. Elektrische Komponenten, Instrumententafeln und Innenausstattungen werden ebenfalls auf CNC-Maschinen hergestellt. Strenge Tests gewährleisten die Einhaltung der Lufttüchtigkeitsstandards.

Hardware für Raumfahrzeuge

Satelliten, Raketen und Raumstationsmodule sind auf robuste CNC-gefertigte Hardware angewiesen, um unter den extremen Bedingungen des Weltraums sicher und präzise zu funktionieren. Beispiele hierfür sind Triebwerkskrümmer, Treibstofftanks, Sensormodule, Gehäuse und elektrische Anschlüsse. Aufgrund der langwierigen Montage- und Testprozesse werden die Komponenten mit extrem engen Toleranzen gefertigt.

Bedürfnisse der Verteidigungsindustrie

Militärische Flugzeuge, Land- und Wasserfahrzeuge und Waffensysteme verwenden CNC-gefertigte Strukturteile, Antriebsstrangkomponenten, Waffensysteme und elektronisches Zubehör. In rauen Einsatzumgebungen ist die Zuverlässigkeit der Komponenten auch bei starken Vibrationen, hoher Belastung und großen Umgebungstemperaturen gefragt. Beispiele hierfür sind Panzerungen, Fahrwerke, Getriebegehäuse, Antennenhalterungen und Optikhalterungen. CNC ermöglicht die kostengünstige Herstellung von Ersatzkomponenten für verschiedene Verteidigungsanwendungen.

Zusammenfassend lässt sich sagen, dass der Luft- und Raumfahrtsektor in erheblichem Maße von der CNC-Bearbeitung abhängt, um Hochleistungsteile herzustellen, die zur Sicherheit, Effizienz und technischen Überlegenheit von Flugzeugen, Raumfahrzeugen und militärischen Plattformen beitragen. Dies unterstreicht die entscheidende Bedeutung der CNC-Fertigung in der Luft- und Raumfahrt.

Qualitätssicherungs-Prozesse

Angesichts des sicherheitskritischen Charakters von Luft- und Raumfahrtsystemen ist die strikte Einhaltung der Standards der Luft- und Raumfahrtindustrie während des gesamten Herstellungsprozesses unabdingbar. Umfassende Qualitätskontrollsysteme werden eingesetzt, um sicherzustellen, dass jedes CNC-gefertigte Teil vor der Montage den Konstruktionsspezifikationen und Leistungseigenschaften entspricht.

In-Prozess-Inspektionssysteme

Messtaster an der Maschine, automatische optische Inspektionskameras und in CNC-Systeme integrierte Koordinatenmessgeräte (CMM) ermöglichen die Überprüfung von Maßen mit engen Toleranzen an Ort und Stelle. Abweichungen werden frühzeitig erkannt, wodurch kostspielige Nacharbeit minimiert wird. Die Feedback-Daten helfen bei der Optimierung der CAM-Werkzeugwege.

Maßvermessung und Oberflächenanalyse

Qualitätstechniker untersuchen CNC-Teile unter dem Mikroskop und verwenden Präzisionswerkzeuge wie Mikrometer, Höhenmessgeräte und Oberflächenprofilometer. Sie überprüfen, ob die wichtigsten Abmessungen innerhalb der erforderlichen Toleranzen im Mikrometerbereich liegen und die Oberflächen die erforderliche Glätte aufweisen. Selbst mikroskopisch kleine Fehler oder Unstimmigkeiten werden erkannt.

Metallurgische und zerstörungsfreie Prüfung

Die Materialproben werden einer metallografischen Untersuchung der Kornstruktur und einer Analyse der Zusammensetzung unterzogen, um die Konformität zu prüfen. Techniken wie die Wirbelstrom-, Ultraschall- oder Fluoreszenzeindringprüfung bewerten die strukturelle Integrität, ohne das Teil zu beschädigen. Auf diese Weise lassen sich selbst versteckte interne Unregelmäßigkeiten oder Risse in komplexen Legierungen für die Luft- und Raumfahrt erkennen.

Zertifizierung nach Luft- und Raumfahrtstandards

Strenge Prozessdokumentation und Aufzeichnungen werden für Kundenaudits aufbewahrt, um Zertifizierungen wie AS9100, ISO 9001 und NADCAP zu erhalten. Die endgültige Abnahme der gelieferten Teile erfolgt auf der Grundlage der Erfüllung aller Konstruktions-, Test- und Qualitätsanforderungen gemäß Normen wie AS/EN/ISO usw. Dies gewährleistet die Lufttüchtigkeit für kritische Anwendungen.

Umfassende Qualitätspraktiken belegen die Fähigkeit der Fertigungsprozesse und den gleichbleibend hohen Standard der mit CNC gefertigten Luft- und Raumfahrtteile. Dies gewährleistet die Sicherheit und den Erfolg der Missionen in der Luft- und Raumfahrt.

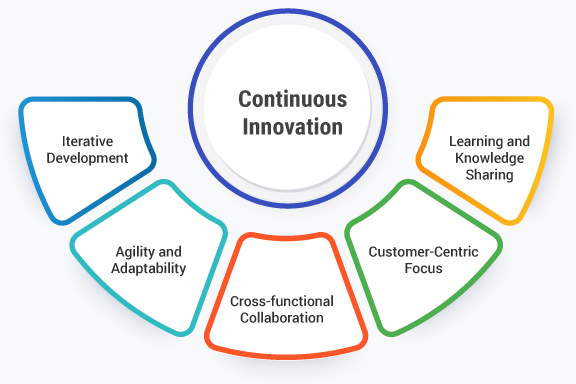

Die Rolle der kontinuierlichen Innovation

Da sich die Luft- und Raumfahrttechnik kontinuierlich weiterentwickelt, um höhere Leistungsstandards, optimierte Nutzlastkapazitäten und treibstoffeffizientere Designs zu erreichen, treibt sie den technologischen Fortschritt auch in den damit verbundenen Fertigungsbereichen voran. Die neuesten Fortschritte in der computergestützten Bearbeitung zielen darauf ab, die Produktivität zu maximieren und die Industrie bestmöglich für die Anforderungen der nächsten Generation zu rüsten.

Weiterentwickelte CAM-Software-Funktionen

3D computergestütztes Design in Verbindung mit fortschrittlicher CAM-Programmiersoftware ermöglicht die automatische Planung und Optimierung von mehrachsigen und komplexen Freiform-Werkzeugwegen. Spezialisierte Simulatoren erleichtern auch die Validierung von Bearbeitungsprozessen vor der Produktion. Dies rationalisiert die Programmierung und Fertigung von komplizierten Teilen aus Luft- und Raumfahrtlegierungen.

Neueste Technologien für Werkzeugmaschinen

Kontinuierliche Verbesserungen führen zu CNC-Bearbeitungszentren mit höherer Positioniergenauigkeit, Bearbeitungsgeschwindigkeiten und automatisiertem Teilehandling. Drehzentren bieten größere Arbeitsbereiche, während Vertikal- und Horizontaldrehmaschinen die Effizienz maximieren. Optionen wie schwenkbare Köpfe und integrierte Messtaster erweitern die Möglichkeiten für Spann- und Prüfanforderungen in der Luft- und Raumfahrt.

Integration der Additiven Fertigung

Neue Techniken wie das selektive Lasersintern (SLS) und das Elektronenstrahlschmelzen (EBM) ergänzen die CNC-Fertigung, indem sie die Herstellung von Kleinserien oder Rapid Prototyping-Anwendungen ermöglichen. Sie bieten Design- und Fertigungsflexibilität für komplexe organische Formen, die bisher nicht möglich waren. Hybride additiv-subtraktive Ansätze optimieren die Herstellung von Teilen.

Erfüllung zukünftiger Anforderungen der Industrie

Angesichts der Entwicklung neuer Legierungen für die Luft- und Raumfahrt, von Verbundwerkstoffen, Biomimikry-Konzepten und alternativen Antriebssystemen muss sich die zerspanende Industrie weiterentwickeln, um fortschrittliche Materialien und Komponenten zu fertigen. Dazu gehören kooperative Robotik, intelligente Software, Sechs-Achsen-Bearbeitung und additive Lösungen. Kontinuierlicher technologischer Fortschritt ist der Schlüssel zur Unterstützung der langfristigen Ziele des Luft- und Raumfahrtsektors.

Insgesamt erhält die dynamische Innovation die Fähigkeit, immer anspruchsvollere Flugzeuge, Triebwerke, Trägerraketen und Nutzlasten in der anspruchsvollen Qualität zu produzieren, die für sicherheitskritische Missionen unerlässlich ist.

Fazit

Zusammenfassend lässt sich sagen, dass die Luft- und Raumfahrtindustrie auf Präzisionsbearbeitung angewiesen ist, um Hochleistungskomponenten herzustellen. Die CNC-Fertigung ermöglicht komplexe Teile, die mit manuellen Methoden nicht erreicht werden können. Kontinuierliche Innovation bei Werkzeugen, Software, Materialien und Prozessen ist entscheidend für den Fortschritt. Die Qualitätssicherung gewährleistet Sicherheit und Konformität. Die Zusammenarbeit zwischen OEMs und Anbietern von Bearbeitungen optimiert die Leistung und senkt die Kosten, wodurch die Zukunft der Luft- und Raumfahrttechnologie vorangetrieben wird.

FAQs

F: Warum ist Präzision in der Luft- und Raumfahrtproduktion so wichtig?

A: Luft- und Raumfahrtkomponenten müssen in kritischen Anwendungen zuverlässig funktionieren. Selbst kleine Defekte können zu katastrophalen Ausfällen führen. Präzisions-CNC ermöglicht die Herstellung von Komponenten innerhalb extrem enger Toleranzen, um die Sicherheit zu gewährleisten.

F: Welche Materialien werden üblicherweise verwendet?

A: Leichtmetalle wie Aluminium- und Titanlegierungen bieten strukturelle Integrität bei minimalem Gewicht. Hochfeste Legierungen wie Inconel widerstehen hohen Beanspruchungen und Temperaturen. Technische Thermoplaste bieten Vorteile wie Geräuschdämpfung und elektromagnetische Transparenz.

F: Welche Technologien werden für komplexe Teile verwendet?

A: Die 5-Achsen- und Mehrachsen-CNC-Bearbeitung ermöglicht die Gestaltung komplexer Konturen in einer einzigen Aufspannung ohne mehrfaches Einspannen. Integrierte Inspektionssysteme ermöglichen die Überprüfung der Abmessungen während des Prozesses. Simulation und fortschrittliches CAM optimieren die Programmierung für komplexe Geometrien.

F: Wie stellen die Hersteller die Qualität sicher?

A: Neben der Maßkontrolle wird durch metallurgische Tests die Integrität des Materials überprüft. Mit zerstörungsfreien Methoden wie Ultraschall werden Fehler aufgespürt. Vor der Freigabe durch den Kunden und vor kritischen Anwendungen werden die Teile nach Luft- und Raumfahrtstandards wie AS9100 zertifiziert.