Entdecken Sie die Prinzipien und Innovationen der Hydroforming-Technologie bei der Metallformung. Erfahren Sie mehr über die Anwendungen in der Automobilindustrie, der Luft- und Raumfahrt und der Medizintechnik sowie über Modellierungstechniken und zukünftige Trends bei leichten Materialien und Automatisierung.

Erforschung der Hydroforming-Technologie: Metalle mit Flüssigkeitsdruck formen

Das Inhaltsverzeichnis beginnt mit einer Einleitung, die einen Überblick über die Hydroforming-Technologie und ihre Bedeutung gibt. Anschließend werden im Abschnitt über das Verständnis von Hydroforming-Verfahren die Definition, die Prinzipien und die Vorteile gegenüber herkömmlichen Umformtechniken erläutert. Als nächstes werden die Arten des Hydroforming detailliert beschrieben, einschließlich der Hydroforming-Verfahren für Bleche und Rohre. Das Dokument geht dann auf die Details des Hydroforming-Prozesses ein und erläutert die Besonderheiten der Hydroforming-Verfahren für Rohre und Bleche. Im darauf folgenden Abschnitt werden die Faktoren erörtert, die die Hydroforming-Fähigkeit beeinflussen, wobei die Bedeutung der Materialeigenschaften, der geometrischen Gestaltung und der Prozessparameter hervorgehoben wird.

Es folgt eine Untersuchung der Hydroforming-Anwendungen, die sich auf Schlüsselsektoren wie die Automobilindustrie konzentriert, einschließlich Anwendungen wie Motorträger, Abgassysteme und Unterbodenkomponenten, sowie auf den Einsatz in der Luft- und Raumfahrt und in medizinischen Geräten. Im Abschnitt Materialien für die Hydroforming-Technologie werden häufig verwendete Materialien wie Aluminium und Edelstahl vorgestellt, Titanund hochfeste Legierungen werden untersucht. Das Papier behandelt auch die Modellierung von Hydroforming-Prozessen und erörtert analytische Modellierungsansätze, Finite-Elemente-Analysen (FEA) und Optimierungsmethoden.

Mit Blick auf die Zukunft zeigt der Abschnitt über die zukünftigen Richtungen des Hydroforming Trends auf, wie z.B. den verstärkten Einsatz von Leichtbaumaterialien, die Intensivierung des Prozesses, additiv-unterstützte Werkzeuge, Automatisierung und Robotik, Mikro-/Meso-Hydroforming und verbesserte Prozesssimulation.

Dieser Artikel stellt eine Literatursynthese über die gegenwärtige und zukünftige Entwicklung der Hydroforming-Technologie vor, die durch ihre Anwendung bei der Herstellung komplizierter Metallteile geprägt ist. Hydroforming ist ein Umformverfahren, bei dem ein unter Druck stehendes Fluid verwendet wird, um die Fortgeschrittene Blechverarbeitung oder Rohre in die gewünschte Form zu bringen. Es bietet Vorteile gegenüber dem herkömmlichen Stanzen, wie z.B. eine bessere Formbarkeit und geringere Werkzeugkosten.

Der Artikel gibt zunächst einen Überblick über die Geschichte und das Funktionsprinzip des Hydroforming. Anschließend werden die verschiedenen Arten von Hydroforming-Verfahren und die Materialien, die sie formen können, klassifiziert. Es wird auch auf die jüngsten Innovationen eingegangen, die die Möglichkeiten des Verfahrens erweitert haben. Anschließend werden die aktuellen industriellen Anwendungen des Hydroforming in Sektoren wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik beschrieben. Modellierungs- und Optimierungsansätze, die zur Analyse und Verbesserung der Innenhochdruckumformung eingesetzt werden, werden besprochen.

Die wichtigsten Faktoren, die die Verformbarkeit beeinflussen, werden ebenfalls untersucht. Schließlich werden aufkommende Trends und zukünftige Forschungsbereiche auf der Grundlage von Fortschritten in der Hydroforming-Technologie und den sich entwickelnden Produktionsanforderungen prognostiziert. Dazu gehören die Verwendung von Leichtbaumaterialien, intensivierte Prozesse und Automatisierung. Bei der Lektüre des Artikels erhält der Leser die notwendige Menge an Informationen über die Prinzipien des Hydroforming und die verwendeten Technologien.

Hydroforming-Prozesse verstehen

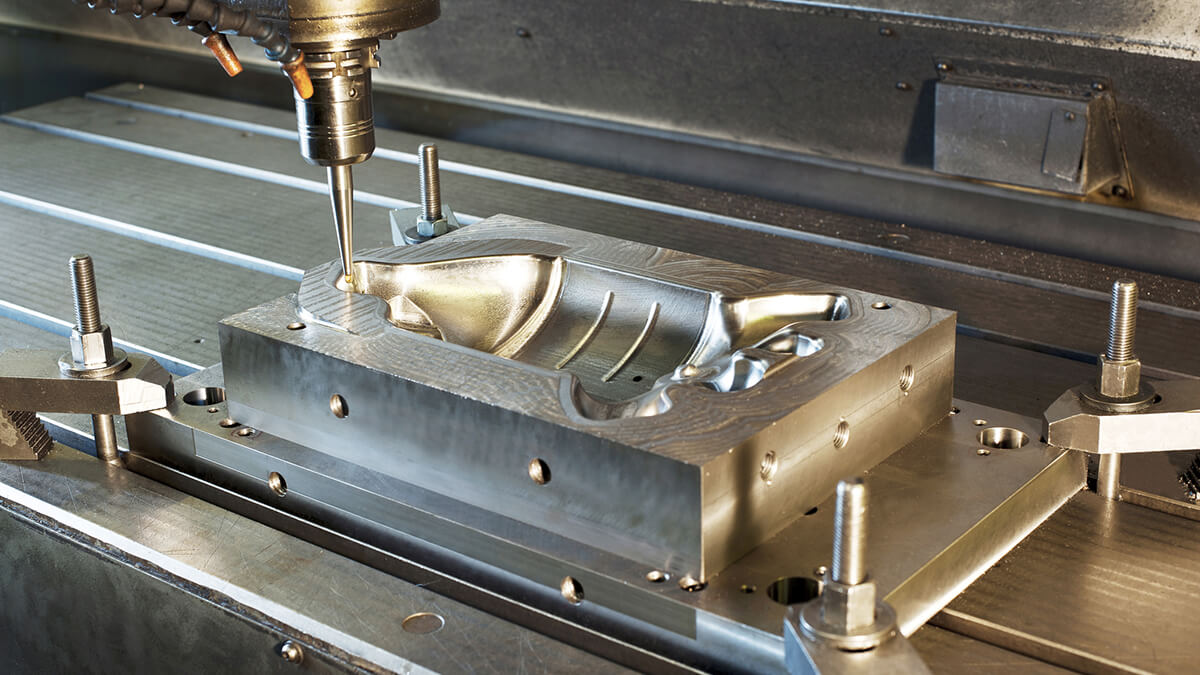

Hydroforming kann als fortschrittliches Verfahren definiert werden Techniken der Metallverarbeitung Umformtechnik, bei der durch hydrostatischen Druck komplexe dreidimensionale Werkstücke aus flachen und ursprünglichen Rohlingen oder rohrförmigen Vorprodukten hergestellt werden. Da der Bedarf an leichteren Fahrzeugen und Komponenten mit integriertem Design in der Automobil- und Luft- und Raumfahrtindustrie steigt, hat sich die Hydroforming-Technologie zu einem beliebten Verfahren entwickelt. Das Verfahren bietet mehrere Vorteile gegenüber konventionellen Umformtechniken wie dem Stanzen.

Es gibt zwei Haupttypen von Hydroforming-Verfahren: das Blech-Hydroforming und das Rohr-Hydroforming. Beide nutzen den Druck einer Hydraulikflüssigkeit, um die Verformung des Ausgangsmaterials zu beeinflussen, aber während der erste Vorgang an Blechzuschnitten durchgeführt wird, wird er im zweiten Vorgang an Rohrzuschnitten durchgeführt. Das Verständnis der Schlüsselparameter und der Mechanik jedes Verfahrens ist wichtig, um die Eignung des Hydroforming für eine bestimmte Anwendung zu bestimmen.

Hydroforming-Verfahren für Rohre

Dieser Prozess der Innenhochdruckumformung beginnt mit der Positionierung eines Metallrohrs in einer starren Matrize mit der jeweiligen Form des gewünschten Teils. Die Rohrenden werden mit Stempeln verschlossen, die auch dazu dienen, neues Material in die Umformzone zu führen. Der innere Hohlraum wird dann mit einer unter Druck stehenden Flüssigkeit, in der Regel Wasser oder eine Öl/Wasser-Emulsion, gefüllt. Wenn der Innendruck steigt, dehnt sich das Rohr aus und wird gegen die Konturen der Formwand geformt.

Um eine übermäßige Ausdünnung und Instabilität zu vermeiden, werden während der Umformung oft Hilfslasten wie axialer Druck durch die Stempel aufgebracht. Die präzise Steuerung sowohl des Innendrucks als auch der Vorschubkräfte über den gesamten Hub des Umformzyklus ist von entscheidender Bedeutung. Die Finite-Elemente-Analyse wird häufig verwendet, um die Belastungswege für eine bestimmte Geometrie und ein bestimmtes Material zu optimieren.

Hydroforming-Verfahren für Bleche

Bei der Innenhochdruckumformung von Blechen wird ein flacher Metallrohling zwischen einer flüssigkeitsgefüllten Kammer und entweder einem massiven Stempel oder einem ungepaarten Matrizeneinsatz gehalten. Ähnlich wie beim Tiefziehen definiert die Form des Stempels oder der Kavität die Konturen des zu formenden Teils. Im Vergleich zum konventionellen Tiefziehen wird bei der Hydroforming-Technologie jedoch Flüssigkeitsdruck anstelle von festen Gegenwerkzeugen verwendet, wodurch die Reibung während der Formgebung verringert und die Umformbarkeit verbessert wird. Der gleichmäßige Flüssigkeitsdruck führt auch zu einer gleichmäßigeren Streckung des Rohlings im Vergleich zu der beim konventionellen Tiefziehen verwendeten, durch Ziehwülste kontrollierten Niederhalterkraft. Der Ladevorgang umfasst die Steuerung des Drucks in der Flüssigkeitskammer und die koordinierte Bewegung des Stempels.

Faktoren, die die Hydroformbarkeit beeinflussen

Unabhängig von der Art des Rohlings können mehrere Faktoren die Fähigkeit zur Hydroforming-Technologie für eine bestimmte Geometrie beeinflussen. Dazu gehören die mechanischen Eigenschaften des gewählten Materials, Geometriedetails wie Wandstärke und Radien, die gewählten Prozessparameter und die Möglichkeiten der Maschinenausstattung.

Materialeigenschaften wie das Kaltverfestigungsverhalten, die Empfindlichkeit gegenüber Verformungsgeschwindigkeiten, die Duktilität und das Korngefüge wirken sich alle auf die Umformgrenzen aus. Geometrische Aspekte wie Wanddickenvariationen und Übergänge zwischen Merkmalen beeinflussen die Dehnungsverteilung. Die richtige Berücksichtigung von Variablen wie Druckanwendung, Temperaturregelungstechniken, Ziehgeschwindigkeit und Blechhalterung ist ebenfalls wichtig. Das Verständnis dieser Einflüsse ist der Schlüssel für ein produktives Hydroforming-Design und die Prozessentwicklung.

Hydroforming-Anwendungen in der Automobilindustrie

Ein bedeutender Fortschritt, der sich in den letzten Jahrzehnten in der Welt der Automobile herausgebildet hat, ist das Hydroforming. Die Hydroforming-Technologie wird von den Automobilherstellern für die Herstellung von Karosserie- und Türgehäuseteilen der heutigen Automobile eingesetzt. Sie kann die Herstellung von Karosserie- und Fahrwerksteilen aus Aluminium, hochfestem Stahl und anderen Leichtbaumaterialien realisieren, was ein langfristiges Ziel der Automobilindustrie ist.

Wiegen für Motoren

Motorträger sind Strukturkomponenten, mit denen Motoren an Fahrzeugrahmen befestigt werden. Aufgrund ihrer komplexen 3D-Formen wurden Triebwerksträger traditionell durch das Zusammenschweißen mehrerer gestanzter und gebogener Stahlteile hergestellt. Mit der Hydroforming-Technologie können Motorhalterungen jedoch aus einem Stück gefertigt werden. Diese Konsolidierung verbessert die strukturelle Integrität und reduziert gleichzeitig die Anzahl der Teile und das Gesamtgewicht. Die durch Hydroforming erreichte Tragfähigkeit und Maßhaltigkeit vereinfacht auch den Einbau des Motors.

Auspuffanlagen

In Auspuffanlagen werden viele hydrogeformte Teile wie Rohrverbindungen, Halterungen und Katalysatoren verwendet. Diese Teile benötigen hervorragende Schalldämmeigenschaften sowie Hitze- und Korrosionsbeständigkeit. Durch Hydroforming werden sie mit nahtlos glatten Innenwänden hergestellt. Es ermöglicht auch die komplexe Zusammenführung von Rohren, die mit anderen Verfahren schwierig wäre. Die Hersteller profitieren von der Fähigkeit des Verfahrens, mehrteilige Dorne in einer einzigen Einrichtung zu erzeugen, was die Produktionskosten im Vergleich zum Biegen oder Schweißen einzelner Rohre senkt.

Komponenten für den Unterboden

Rahmenträger, Hilfsrahmen und Querlenker sind typische Teile des Unterbodens, die durch Hydroforming in großen Mengen hergestellt werden. Im Vergleich zu mehrteiligen geschweißten Baugruppen werden bei der Hydroforming-Technologie die Komponenten konsolidiert, um die Festigkeit zu erhöhen und die Montage zu vereinfachen. Sie passt die Wandstärken an und bietet optimale Geometrien, um Gewicht zu sparen. Die gleichmäßige Materialverteilung erhöht die Haltbarkeit bei Unfällen, ein wichtiger Sicherheitsfaktor. Hydroforming erfüllt die engen Toleranzanforderungen des Stanznietens und anderer moderner Verbindungstechniken für Unterbodenstrukturen.

Materialien für Hydroforming

Eine Vielzahl von metallischen Werkstoffen kann je nach ihren mechanischen Eigenschaften und ihrer Fähigkeit, sich plastisch zu verformen, ohne dass es zu Rissen oder Brüchen kommt, erfolgreich hydrogeformt werden. Die Wahl des Materials hängt weitgehend von Faktoren wie den Anforderungen der Anwendung, dem Produktionsvolumen und den Kosten ab. Diese sind wie folgt: Wir werfen nun einen detaillierten Blick auf einige der am häufigsten hydrogeformten Metalle, die im Folgenden beschrieben werden.

Aluminium

Hydroforming wird hauptsächlich bei Aluminiumwerkstoffen angewendet, da es leicht und formbar ist und nicht rostet. Die hohe Duktilität und Streckgrenze der Aluminiumlegierungen ermöglichen es, die benötigten Legierungen in eine Vielzahl von Formen zu bringen. In der Automobil- und Luft- und Raumfahrtindustrie werden Aluminiumkomponenten mit der Hydroforming-Technologie hergestellt, um das Gewicht der Fahrzeuge zu reduzieren. Einige der verwendeten Aluminiumlegierungen sind 6061, 5052 und 5083, die alle während der Formgebung am Arbeitsplatz aushärten. Es kann auch vor dem Hydroforming eloxiert oder lackiert werden, ohne dass es Schaden nimmt. Aluminium als eines der verfügbaren Materialien bietet Korrosionsschutz, ein hohes Festigkeits-/Gewichtsverhältnis und Wiederverwendbarkeit als Vorteile der Nachhaltigkeit.

Rostfreier Stahl

Die Verwendung von rostfreiem Stahl verleiht den Bauteilen Festigkeit, ist dehnbar und widerstandsfähig gegen korrosive Bedingungen im Betrieb. Seine hohe Kaltverfestigung führt zu starken Teilen in der Hydroforming-Technologie. Sorten wie 304L behalten ihre Eigenschaften nach der Umformung bei und werden in medizinischen Geräten verwendet, die biokompatibel und sauber sein müssen. Andere rostfreie Sorten wie 17-4PH, 316L und 321 werden wegen ihrer Festigkeit bei höheren Temperaturen verwendet. Aufgrund der Kaltverfestigung trägt die Wärmebehandlung dazu bei, die Duktilität wiederherzustellen und die Bearbeitung nach dem Hydroforming von rostfreiem Stahl zu erleichtern. Aufgrund der geringen Neigung zur Zersetzung sind Teile aus rostfreiem Stahl sicher in Reinräumen und bei der chemischen Bearbeitung.

Titan

Einer der wichtigsten Gründe für die Verwendung von Titanlegierungen ist das hohe Verhältnis von Festigkeit zu Gewicht, das dieses Material aufweist. Allerdings weist es eine sehr geringe Duktilität auf, was die Umformprozesse erschwert. Hydroforming bietet die Möglichkeit, komplexe Teile aus Titan zu fertigen, indem es die geringe Dehnbarkeit des Materials ausgleicht. Sorten wie Ti-6Al-4V werden aufgrund ihrer nach der Wärmebehandlung erhaltenen Festigkeit häufig verwendet. Die richtige Kontrolle der Umformparameter verhindert die Rissbildung bei der Hydroforming-Technologie von Titan. Das Glühen nach der Umformung stellt die während der plastischen Verformung verlorene Duktilität wieder her.

Hochfeste Legierungen

Nickellegierungen wie Inconel und Legierungen auf Kobaltbasis können hydrogeformt werden, um Teile herzustellen, die in der Luft- und Raumfahrt, im Energiesektor und in anderen Branchen extremen Bedingungen ausgesetzt sind. Ihre Umformbarkeit wird durch Warm-Hydroforming bei moderaten Temperaturen verbessert, um die Streckgrenze zu erhöhen. Durch die präzise Steuerung der Umformkräfte lassen sich komplizierte Formen aus hochfesten Legierungen herstellen, die bisher als unverformbar galten. Spezialisiertes Wissen über Hydroforming-Technologie erhält die Legierungseigenschaften nach der Umformung für Korrosions- und Temperaturbeständigkeit in anspruchsvollen Anwendungen.

Modellierung von Hydroforming-Prozessen

Analytische Modellierungsansätze bieten wertvolle Einblicke in die Mechanik der Innenhochdruckumformung, indem sie mathematische Beziehungen zwischen den aufgebrachten Lasten und den daraus resultierenden Verformungen bzw. dem Materialverhalten entwickeln. Die Analyse der oberen Grenze ist eine weit verbreitete Technik.

Analytische Modellierungstechniken

Analytische Modellierungsansätze beinhalten die Ableitung von Gleichungen zur Darstellung des Hydroforming-Prozesses auf der Grundlage grundlegender Beziehungen zwischen angewandten Lasten/Verformungen und dem Materialverhalten. Üblicherweise wird eine obere Schrankenanalyse verwendet, bei der ein kinematisch zulässiges Geschwindigkeitsfeld definiert wird, das einen idealisierten Materialfluss darstellt. Dieses Geschwindigkeitsfeld dient als Eingabe für die Berechnung der entsprechenden Dehnungen, die zur Erreichung des Gleichgewichts erforderlich sind. Aus den Dehnungen ergeben sich entsprechende Spannungen, die es ermöglichen, die angewandten Lasten mit den tatsächlichen Spannungen in Beziehung zu setzen. Noh und Yang verwendeten eine obere Schrankenanalyse, um das hydrodynamische Tiefziehen zu modellieren, während sie die Stempelgeometrie analytisch berücksichtigten. Assempour et al. wendeten ebenfalls die Analyse der oberen Schranke unter Berücksichtigung von Dickenvariationen an.

Finite Elemente Analyse

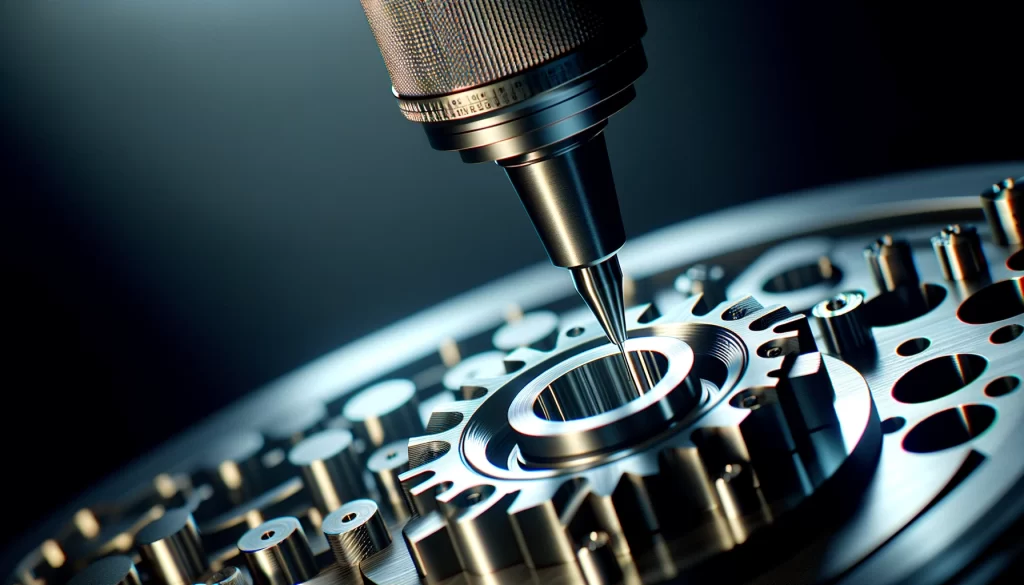

Die Finite-Elemente-Analyse (FEA) ermöglicht es, komplexe Probleme numerisch zu lösen, indem sie in kleinere, einfachere Teile zerlegt werden. Aufgrund der gestiegenen Rechenleistung ist sie zum wichtigsten Werkzeug für die Prozessmodellierung in der Hydroforming-Technologie geworden. FEA kann die Verteilung der Umformkräfte, Dickenvariationen und die effektive Dehnungs-/Spannungsverteilung vorhersagen, um Belastungswege und Werkzeugkonstruktionen zu optimieren. Materialversagensmechanismen wie Ausdünnung, Faltenbildung und Rissbildung können bewertet werden. Kontinuierliche Schalenelemente werden in der Regel zur Beschreibung der Dickenausdehnung verwendet. Die Modelle berücksichtigen Kaltverfestigung, Reibung und andere Prozessvariablen. Software wie PamStamp wird häufig für eine optimierte FEA-Simulation des Hydroforming-Prozesses verwendet.

Optimierungsmethoden

Optimierungsmethoden zielen darauf ab, Belastungspfade, Belastungssequenzen, Werkzeugkonstruktionen und andere Parameter zu verbessern, indem die Eingangsvariablen systematisch innerhalb vordefinierter Kriterien variiert werden, um die optimalen Umformbedingungen zu finden. Sie werden zur experimentellen Optimierung von Belastungspfaden oder Modellparameter um die Formbarkeit zu verbessern und Fehler zu minimieren. Bei der Mehrzieloptimierung wird versucht, mehrere Ergebnisse gleichzeitig zu optimieren. Techniken wie simuliertes Glühen und genetische Algorithmen werden häufig mit FEA-Simulationen kombiniert, um die optimalen Belastungsbedingungen beim Hydroforming zu ermitteln.

Zukünftige Richtungen für Hydroforming

Nachdem wir den aktuellen Stand der Hydroforming-Technologie sowie ihre Anwendungen und Forschungsbereiche bewertet haben, können wir Prognosen über ihre wahrscheinliche künftige Entwicklung und Rolle in der Fertigung anstellen. Einige wichtige neue Trends sind:

Verstärkter Einsatz von Leichtbaumaterialien

Mit der zunehmenden Elektrifizierung von Fahrzeugen wird die Nachfrage nach Leichtmetalllegierungen wie Aluminium und Magnesium drastisch steigen. Die Hydroforming-Technologie bietet Vorteile für die Umformung dieser anspruchsvollen Werkstoffe im kommerziellen Maßstab. Die Weiterentwicklung der Warm-/Warmumformung wird die Umformbarkeit weiter verbessern.

Prozess-Intensivierung

Technologien, die Pulsraten, doppelt wirkende Pressen, Heizzonen und andere Innovationen nutzen, werden die Grenzen der Umformung erweitern. Durch mehrstufige Verfahren können feinere Merkmale ohne Abriss erreicht werden.

Additiv-unterstützte Werkzeugherstellung

3D-Druck ermöglicht die schnelle Herstellung von Werkzeugen in kleinen Stückzahlen mit konformen Kühlkanälen oder abgestuften Eigenschaften. Es werden auch topologische Optimierungsansätze vorgestellt.

Automatisierung und Robotik

Die Integration von CNC, Robotern, KI und prädiktiver Analytik in Hydroforming-Zellen wird die Produktion von mehreren Teilen vorantreiben und menschliche Interaktionen minimieren. Flexible Palettensysteme erleichtern die flexible Produktion.

Mikro/Meso Hydroforming

Mit der zunehmenden Verbreitung der Mikrofertigung gibt die Hydroforming-Technologie Anlass zur Hoffnung, die zeitintensive Mikrobearbeitung zu ersetzen. Verbesserungen in den Bereichen Versiegelung, Präzision, Messtechnik und Tribologie werden den Werkzeugkasten erweitern.

Prozess-Simulation

Die kontinuierliche Verbesserung der Simulationsmöglichkeiten durch maschinelles Lernen, Materialdatenbanken und paralleles Rechnen wird die Belastungswege für immer komplexere Teile optimieren.

Fazit

Dieses Papier bietet einen umfassenden Überblick über den Stand der Hydroforming-Technologie. Er beschreibt die Grundlagen des Verfahrens, kategorisiert bestehende und neue Hydroforming-Techniken und ordnet sie in ein einheitliches Klassifizierungssystem ein. Jüngste Innovationen wurden einbezogen und aufkommende Technologien nach ihrem Reifegrad eingestuft. Die aktuellen industriellen Anwendungen wurden zusammen mit den bevorzugten Materialien und Modellierungsansätzen skizziert. Die Grenzen der Umformung und die wichtigsten Prozessparameter wurden untersucht. Die Überprüfung diente dem ursprünglichen Ziel, die Entwicklungen im Bereich Hydroforming umfassend zu erfassen, neue Technologien zu identifizieren, sie taxonomisch zu klassifizieren und zukünftige Richtungen vorherzusagen.

Die Einführung dieser Technologie wurde durch die Anforderungen der Massenproduktion in der Automobilindustrie vorangetrieben, aber es gibt Möglichkeiten in allen Branchen, die langlebige, anpassbare Leichtbaukomponenten suchen. Fortschritte bei der Intensivierung, Automatisierung und Materialkompatibilität werden der Hydroforming-Technologie helfen, ihr volles produktives Potenzial auszuschöpfen. Die vorgestellte Taxonomie schafft einen Rahmen zur Charakterisierung und Verfolgung des Fortschritts, der die weitere Prozessverbesserung und Technologieintegration unterstützt.

FAQs

F: Was ist Hydroforming als Verfahren und auf welche Weise wird es effektiv?

A: Beim Hydroforming wird das Material in Form eines Blech- oder Rohrrohlings durch Flüssigkeitsdruck gegen die Matrize gedrückt. Eine mit Flüssigkeit gefüllte Kammer stützt den Rohling gegen den Stempel/die Matrize, um komplexe Geometrien in einem einzigen Zyklus zu formen.

F: Welche Materialien können hydrogeformt werden?

A: Die am häufigsten verwendeten Metalle für die Anwendung des Hydroforming-Verfahrens sind Aluminium, Edelstahl, Titanlegierungen, Messing/Kupfer, hochfester Stahl und andere. Die wichtigsten Kriterien sind Duktilität, Fließverhalten und Eignung der Dicke/Geometrie.

F: Was sind die wichtigsten Hydroforming-Verfahren?

A: Hydroforming von Blechen und Rohren basiert auf der Geometrie des Rohlings. Bei der Innenhochdruckumformung von Blechen werden Hohlraum- oder Stanztechniken verwendet.

F: In welchen Branchen wird Hydroforming üblicherweise eingesetzt?

A: In der Luft- und Raumfahrt, im Automobilbau, in der Medizin, in der Verteidigung und im Energiesektor wird Hydroforming häufig eingesetzt, wenn Präzisions- und Leichtbauteile benötigt werden.

F: Wie wird das Hydroforming modelliert und optimiert?

A: Analytische, FEA- und Metamodellierungs-/Optimierungstechniken werden zur Entwicklung von Belastungspfaden, Werkzeugen und Prozessparametern eingesetzt.

F: Wie sieht die Zukunft der Hydroforming-Technologie aus?

A: Der zunehmende Einsatz fortschrittlicher Materialien, die Intensivierung von Prozessen, Robotik/Automatisierung und Fortschritte bei der Simulation werden zu einer Ausweitung der Anwendungen und Produktionsmengen führen.