Die Werkzeugexperten überlegen, wie die Auswirkungen des 3D-Drucks die Bearbeitung verändern werden. Sie erkennen die Vorteile des 3D-Drucks, insbesondere im Prototypenbau, sind aber überzeugt, dass die additive Fertigung die CNC-Bearbeitung nicht vollständig ersetzen, sondern ergänzen wird.

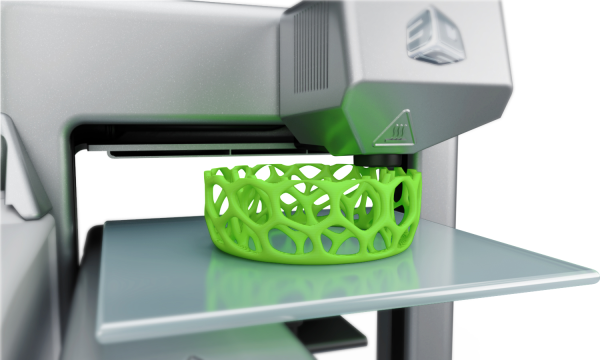

Der Einfluss des 3D-Drucks auf die Bearbeitung

Die Einführung des 3D-Drucks für die Herstellung von Prototypen hat die Produktentwicklung erheblich verbessert. Sie ist schneller und wirtschaftlicher geworden. Diese Technologie wird jetzt als Alternative zu CNC-Bearbeitung.

Dieser Ansatz sollte jedoch hinterfragt werden und es muss geklärt werden, ob der 3D-Druck die maschinelle Produktion in der intelligenten Fabrik vollständig ersetzen kann.

Iscars Expertenmeinungen

Die Antwort der Experten von Iscar: Trotz der positiven Aussichten für die Auswirkungen des 3D-Drucks kann er die CNC-Bearbeitung als dominierende Technologie für die Herstellung von Metallkomponenten nicht vollständig ersetzen. "Es besteht jedoch kein Zweifel daran, dass die additive Fertigung (AM) einen erheblichen Einfluss auf eine ganze Reihe von Produktionsprozessen haben wird", sagt Erich Timons, CTO von Iscar.

Merkmale von 3D-Druck und CNC-Bearbeitung

Beide Technologien erzeugen die Geometrie eines Bauteils, indem sie das zu bearbeitende Werkstückmaterial Schicht für Schicht verformen. Aber welches der Verfahren ist effektiver? Und wie wird sich die Kombination beider Lösungen in Zukunft konkret auf die Produktion auswirken?

Um diese Fragen zu beantworten, müssen die wichtigsten Merkmale der Auswirkungen von 3D-Druck und CNC-Bearbeitung im Detail untersucht werden. Dazu gehören die Materialien der Werkstücke und ihre physikalischen Eigenschaften, die erzeugten Formen und die Präzision der Bearbeitung.

Metalle sind die wichtigsten Werkstückmaterialien bei der CNC-Bearbeitung. Trotz einer deutlichen Zunahme des Anteils von Metallen dominieren beim 3D-Druck nach wie vor nicht-metallische Materialien.

Gleichzeitig haben Fortschritte in der Pulvermetallurgie es möglich gemacht, Teile aus schwer zu bearbeitenden Materialien wie Superlegierungen auf Nickelbasis zu drucken. Dies eröffnet neue Perspektiven für die additive Fertigung.

Auch die Physik spielt eine wichtige Rolle: Metalle sind isotrop. Das bedeutet, dass sie in allen Richtungen die gleichen physikalischen Eigenschaften haben. Im Gegensatz dazu sind die Auswirkungen von 3D-Druckprodukten anisotrop: Ihre Festigkeit kann zum Beispiel in horizontaler Richtung höher sein als in vertikaler Richtung.

Strukturelles Verhalten und Verlässlichkeit

Das strukturelle Verhalten, die Steifigkeit und die Zuverlässigkeit von Komponenten aus isotropen Metallen lassen sich genau berechnen. Für 3D-gedruckte Produkte ist es jedoch schwieriger, genaue Vorhersagen zu treffen.

Dies ist einer der Gründe, warum die Einführung von AM in der Produktion von Schlüsselelementen aus Metall eher langsam voranschreitet: lokale CNC-Bearbeitungsdienstleistungen ist das vorherrschende Verfahren für die Herstellung kritischer Komponenten.

Vorteile und Nachteile der beiden Methoden

Die CNC-Bearbeitung wird hauptsächlich dadurch eingeschränkt, dass der Zugang eines Schneidwerkzeugs zur zu bearbeitenden Oberfläche begrenzt ist. Die Auswirkungen des 3D-Drucks sind anders: Er ist flexibler und erweitert die Möglichkeiten zur Herstellung komplexer Formen erheblich. Die Zerspanung durch Bearbeitung ermöglicht die Bearbeitung von Komponenten mit einer großen Bandbreite an Abmessungen.

Flexibilität und Komplexität im 3D-Druck

Die Auswirkungen des 3D-Drucks sind viel begrenzter: Im Prinzip kann ein großformatiges Bauteil additiv hergestellt werden. In diesem Fall ist es ratsam, das Teil in mehrere kleinere Komponenten aufzuteilen und diese dann zusammenzufügen.

Dieses Verfahren verlängert jedoch die Produktionszeit erheblich und wirft auch die Frage nach der erforderlichen Festigkeit und Steifigkeit auf.

3D-Drucker erreichen derzeit eine Maßhaltigkeit von 0,25 Millimetern. Maßgeschneiderte CNC-Bearbeitungsdienstleistungen ist viel präziser und erreicht Toleranzen, die mindestens zwei- bis dreimal so eng sind. Das Verfahren arbeitet außerdem mit größerer Wiederholbarkeit und erzeugt höhere Oberflächenqualitäten.

Auch die Fragen der Kosteneffizienz und der Nachhaltigkeit müssen berücksichtigt werden. Ein 3D-Drucker ist deutlich billiger als eine moderne CNC-Maschine. Bei der CNC-Bearbeitung fallen außerdem Späne an, die recycelt werden müssen. Beim 3D-Druck hingegen fällt weniger Abfall an, das Werkstückmaterial wird effizient genutzt und der Energieverbrauch ist geringer.

Annäherung an die endgültige Form

In der Metallverarbeitung erzeugt die additive Fertigung präzise Werkstücke, die der gewünschten Endform sehr nahe kommen. Die Herstellung komplexer Komponenten erfordert eine CNC-Bearbeitung mit minimalem Materialabtrag sowie eine hohe Präzision und Oberflächenqualität.

"Der 3D-Druck ermöglicht schnelle und präzise Prototyping-Ergebnisse und verkürzt so die wertvolle Produktionszeit, um die optimale Lösung zu finden", sagt Erich Timons.

"Die Auswirkungen von 3D-Druckverfahren ersetzen jedoch nicht die CNC-Bearbeitung, sondern ergänzen sie." Maschinen, die präzise mehrachsige Bearbeitung und 3D-Druck in einem System vereinen, sind bereits auf dem Markt.

Präzision in der additiven Fertigung

Die Verwendung des 3D-Drucks für die Herstellung von Komponenten hat Auswirkungen auf Fräswerkzeuge, die komplexe Teile formen und immer höhere Anforderungen an Effizienz und Präzision erfüllen müssen. Um optimale Materialabtragsraten mit geringen Aufmaßen zu erreichen, wird in der Praxis häufig die Hochgeschwindigkeitsbearbeitung (HSM) mit hohen Vorschüben und Geschwindigkeiten eingesetzt.

Dies erfordert präzise Schneidwerkzeuge, die eine zuverlässige Bearbeitung mit möglichst wenigen Bearbeitungsgängen und sehr guter Oberflächenqualität ermöglichen. Beispiele sind Vollhartmetallfräser (VHM), modulare Werkzeuge mit austauschbaren Schneidköpfen und präzise Profilfräser mit Wendeschneidplatten von Iscar für die wirtschaftliche Bearbeitung komplexer Formen.

Die Hersteller von Schneidwerkzeugen berücksichtigen bei der Zusammenstellung ihres Portfolios additive Komponenten. Iscar hat zum Beispiel sein Angebot an mehrschneidigen Vollhartmetallfräsern für die Hochgeschwindigkeitsbearbeitung erweitert.

Das aktuelle Angebot konzentriert sich auf Schaftfräser mit speziellen Schneidengeometrien, die bei der 5-Achsen-Hochgeschwindigkeitsbearbeitung komplexer Profile eingesetzt werden und die richtige Lösung für effiziente Schlichtprozesse bieten. Darüber hinaus finden sich diese Schneidengeometrien auch in einschneidigen Wendeschneidplattenwerkzeugen, die größere Fräser-Nenndurchmesser abdecken.

Iscar hat diese Schneidkanten in seine modulare MULTI-MASTER Werkzeuglinie mit austauschbaren Fräsköpfen integriert, die die Vorteile von Vollhartmetall- und Wendeschneidplattenkonzepten kombiniert.

Ein Beispiel für die Synergie zwischen den Auswirkungen des 3D-Drucks und der CNC-Bearbeitung ist die Herstellung komplizierter Konfigurationen von speziellen Wendeschneidplattenwerkzeugen.

Auch beim Werkzeugdesign bietet der 3D-Druck Vorteile: Er optimiert das Design eines Fräsers, insbesondere die Innenflächen und die Kühlmittelkanäle für eine gezielte Kühlung direkt an jeder Schneidkante.

Ingenieure sehen den 3D-Druck als ein geeignetes Verfahren, um optimale und nachhaltige Lösungen für spezielle und neu entwickelte Produkte zu finden. Die Auswirkungen des 3D-Drucks von Wendeschneidplatten stellen einen bedeutenden Schritt nach vorn dar.

Die additive Herstellung von Prototypen erfordert keine teuren Werkzeugsätze und ermöglicht das zuverlässige Testen verschiedener Designvarianten der Einsätze, was die Entwicklungszeit erheblich verkürzt, die Produktionskosten senkt und den Ausschuss minimiert.

Der 3D-Druck wird die CNC-Bearbeitung in Zukunft nicht vollständig aus den Produktionshallen verdrängen. Erich Timons bringt es auf den Punkt: "Die Symbiose dieser beiden Technologien wird in naher Zukunft ein charakteristisches Merkmal der Metallverarbeitung sein."