Was ist Pulvermetallurgie, lernen Sie die Grundlagen, den Prozess, die Verwendung und die Vorteile der Pulvermetallurgie kennen. Analysieren Sie, wie die Anwendung von pulvermetallurgischen Zahnrädern und Komponenten die Fertigung schnell verändert.

Was ist Pulvermetallurgie?

Die Pulvermetallurgie ist eine Herstellungsprozess bei dem Metallpulver durch Erhitzen und anschließendes Pressen in ein festes Metall verwandelt wird. Es kann für die Produktion von Komponenten verwendet werden, deren Herstellung mit herkömmlichen Verfahren sehr schwierig oder teuer wäre. Die PM-Technik bietet eine bessere Kontrolle über die Materialeigenschaften und ist im Allgemeinen eine kostengünstigere Option für die Metallverarbeitung, insbesondere bei großen und komplizierten Formen sowie bei der Produktion in großem Maßstab.

Wie funktioniert die Pulvermetallurgie?

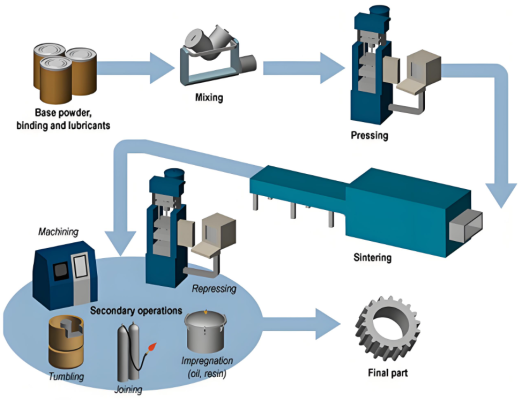

Der Prozess der Pulvermetallurgie umfasst mehrere wichtige Schritte:

1. Pulverproduktion

Der erste davon ist die Erzeugung von Metallpulvern, ein wichtiger Schritt der Pulvermetallurgie. Diese Pulver können mit verschiedenen Methoden hergestellt werden:

- Zerstäubung: Dies ist die bei weitem am häufigsten eingesetzte Technik, bei der geschmolzenes Metall mit Hilfe eines Hochdruckgases oder einer Flüssigkeit in feine Tröpfchen gespritzt wird. Diese Tröpfchen kühlen zunächst übermäßig ab und werden zu pulverförmigen festen Partikeln.

- Verkleinerung: Es handelt sich um ein Verfahren, bei dem Metalloxide durch Reduktion mit einem chemischen Agens wie Wasserstoff oder Kohlenstoff in ihre metallische Form zurückgebracht werden, wobei feine Metallpulver entstehen.

- Elektrolyse: Bei diesem Verfahren der Elektroveredelung wird ein elektrischer Strom durch eine Metalllösung geleitet, um das Metall als feines Pulver oder kleine Partikel elektrisch abzuscheiden. Diese Partikel werden dann gesammelt und zu Pulver verarbeitet, das wiederum für die Herstellung von chirurgischen Instrumenten verwendet wird.

Beide Methoden erzeugen unterschiedliche Arten von Pulvern in Bezug auf Größe und Form der Partikel und wirken sich somit auf das hergestellte Endprodukt aus.

2. Mischen

Nachdem die Metallpulver geformt wurden, werden sie mit anderen Substanzen oder Materialien wie Schmiermittel oder den Elementen einer Legierung gemischt, um die notwendigen Eigenschaften für das spätere Teil zu erhalten. Dieser Prozess des Mischens stellt sicher, dass die Materialien gut verteilt sind, was für die Leistung des Endprodukts von großer Bedeutung ist. Das Mischen trägt auch dazu bei, die Fließfähigkeit zu verringern, und erleichtert gleichzeitig die Verdichtung der erhaltenen Pulvermischung im nachfolgenden Schritt.

3. Verdichtung

Der letzte Schritt im Palettierungsprozess ist die Verdichtung, bei der das gemischte Pulver in eine Form oder Matrize gegeben wird und dann durch Anwendung von Druck in die gewünschte Form gepresst wird. Dies geschieht mit Hilfe einer Maschine, die als Pulvermetallurgiepresse bezeichnet wird. Das Ziel der Verdichtung ist also die Herstellung eines Grünlings, eines Frästeils, das gegriffen werden kann, aber noch nicht das fertige Objekt ist. Der Druck, der bei der Verdichtung ausgeübt wird, bestimmt die Dichte einer bestimmten mechanischen Eigenschaft des fertigen Teils.

4. Sintern

Das Sintern ist ein wichtiger Prozess im Fach-PM, bei dem der Grünling in einem Medium und meist in einem Sinterofen der Hitze ausgesetzt wird. Der Prozess wird sorgfältig gesteuert, um sicherzustellen, dass die Temperatur den Schmelzpunkt des metallischen Hauptbestandteils nicht übersteigt und die Partikel auf diese Weise durch Diffusion miteinander verbunden werden. Beim Sintern wird das Teil durch die Verschmelzung der Partikel leicht verkleinert, wodurch sich die Festigkeit und Dichte des Teils verbessert. Der Zustand der im Ofen vorhandenen Materie (zu der typischerweise inerte oder reduzierende Gase gehören) wird manipuliert, um das Metall nicht durch Oxidation zu gefährden.

5. Fertigstellung

Falls erforderlich, kann das Teil nach dem Sintern einen oder mehrere Veredelungsprozesse durchlaufen, um den geforderten Standard zu erfüllen. Diese Veredelungsschritte können umfassen:

- Bearbeitungen: Um die Stabilität, Qualität und Detailgenauigkeit der Abmessungen eines Werkstücks zu verbessern oder um erforderliche Merkmale wie Löcher und Gewinde herzustellen.

- Die Größe: Zusätzliche Kraft, die auf das Teil ausgeübt wird, damit es die gewünschten Abmessungen erhält.

- Beschichtung: Auftragen einer dünnen Beschichtung zur Verbesserung der Oberflächeneigenschaften.

- Wärmebehandlung: um weitere mechanische Eigenschaften wie Härte oder Zähigkeit des Materials zu verbessern.

Solche Veredelungstechniken sind wichtig, um sicherzustellen, dass das hergestellte Teil oder Produkt den erforderlichen Standard für seinen Verwendungszweck erreicht.

Zusammenfassend lässt sich sagen, dass die Pulvermetallurgie ein universelles und effektives Herstellungsverfahren ist, mit dem sich komplizierte Formteile aus einer Vielzahl von Materialien herstellen lassen, die die gewünschten Eigenschaften der Endprodukte aufweisen.

Geschichte der Pulvermetallurgie

Die Pulvermetallurgie begann vor Tausenden von Jahren, als die frühen Menschen zum Beispiel Erinnerungsstücke gossen und Werkzeuge und Waffen mit groben Methoden schmiedeten. Im 19. Jahrhundert, als sich die Elektrizität in der Industrie immer mehr durchsetzte, begann eine neue Periode der Pulvermetallurgie. Vor einigen Jahren hat dieses Verfahren vor allem dank der Technologie und der Materialwissenschaft neue Erfahrungen gemacht und findet heute in der Industrie breite Anwendung.

In der Pulvermetallurgie verwendete Materialien

Bei der Pulvermetallurgie können also je nach Anwendung unterschiedliche Materialien zum Einsatz kommen. Einige der gängigsten Materialien sind:

- Eisen und Stahl: Strukturteile, Zahnräder und Autokomponenten, gesintert oder infiltriert mit Kupfer oder einer Kupferlegierung.

- Kupfer und Kupferlegierungen: Beliebt in den Stromkreisen.

- Aluminium: Es wird wegen seiner geringen Dichte sehr geschätzt und wird normalerweise in der Luft- und Raumfahrt sowie in der Automobilindustrie eingesetzt.

- Wolfram: Anerkannt für seine Fähigkeit, bei hohen Temperaturen zu schmelzen, und für seine Dichte bei verschiedenen Anwendungen, z.B. im Schwerlastbereich.

- Titan: Es hat ein gutes Verhältnis von Festigkeit zu Gewicht und ist korrosionsbeständig. Es wird u.a. für medizinische Implantate und in der Luft- und Raumfahrt verwendet.

Anwendungsbereich

Die Pulvermetallurgie wird in fast allen Bereichen eingesetzt und ist nicht spezifisch für einen bestimmten Bereich. Einige wichtige Anwendungen sind:

- Autoindustrie: PM-Zahnräder, -Lager und andere verwendete Teile sind aufgrund des Prozesses, den sie durchlaufen haben, robust und präzise.

- Luft- und Raumfahrtindustrie: Pulvermetallurgische Komponenten sind leicht für ihre Stärke und können daher in Flugzeugen und Raumschiffen verwendet werden.

- Medizinische Industrie: Pulvermetallurgische Anwendungen werden bei der Herstellung von biokompatiblen Implantaten und chirurgischen Instrumenten eingesetzt.

- Elektroindustrie: Der Großteil der P/M-Produkte besteht aus elektrischen Kontakten, magnetischen Teilen und Wärmetauschern.

- Werkzeuge und Hardware: Da dieses Verfahren eine härtere und verschleißfestere Oberfläche erzeugt, können daraus Schneidwerkzeuge, pulvermetallurgische Klingen und andere Werkzeuge hergestellt werden.

Vorteile und Nachteile der Pulvermetallurgie

Vorteile

- Materialeffizienz: So wenig Abfall wie möglich, da übrig gebliebenes Pulver wiederverwendet werden kann.

- Komplexe Formen: Die Freiheit, komplizierte Formen zu erstellen, die mit herkömmlichen Techniken nicht möglich sind.

- Kosteneffektiv: Meistens eignet er sich für die Herstellung einer großen Anzahl von Produkten, die als Großserienproduktion bekannt sind.

- Kontrollierte Porosität: Kann für die Herstellung von Produkten verwendet werden, die sich selbst schmieren können.

Benachteiligungen

- Hohe Anfangskosten: Sehr kostspielig in Bezug auf Werkzeuge und Maschinen, daher nicht geeignet für die Erstproduktion mit geringen Wiederholungen.

- Materielle Beschränkungen: Einige Materialien können nicht für pulvermetallurgische Prozesse verwendet werden, da sie sehr zerbrechlich und schwach erscheinen.

- Variation der Dichte: Das lokale Vorhandensein von Komponenten kann eine unterschiedliche Dichte haben und daher unterschiedliche Eigenschaften in verschiedenen Regionen des Teils hervorrufen.

Warum wir Mxymachining für pulvermetallurgische Dienstleistungen bevorzugen?

Bei der Pulvermetallurgie von DMG ist die Wahl eines geeigneten Partners für den Prozess daher von grundlegender Bedeutung. Mxymachining hebt sich in der Branche durch seine:

- Fortgeschrittener Maschinenpark: Wir verfügen über die neuesten pulvermetallurgischen Anlagen und Pressen, die für die Produktion erforderlich sind.

- Erfahrenes Team: Kompetentes und gut geschultes Team, das weiß, wie der pulvermetallurgische Prozess funktioniert.

- Kundenspezifische Lösungen: Mehr Flexibilität, um gleichzeitig die Bedürfnisse der Kunden und des Unternehmens zu erfüllen.

- Qualitätssicherung: Beschaffung von hochwertigem Material, das unseren hohen Standards der Qualitätskontrolle entspricht.

Fazit

Wie Sie sehen, ist die Pulvermetallurgie eine aufregende und vielfältige Fertigungstechnologie, auf die die meisten Branchen nicht verzichten können. PM-Materialien werden in der Automobilindustrie, in der Luft- und Raumfahrt, in der Medizintechnik, in der Elektrotechnik und in vielen anderen Bereichen eingesetzt, denn PM hat seine eigenen Stärken, die andere Verfahren nicht nachahmen können. Wenn es um die negativen Aspekte geht, die für dieses Verfahren charakteristisch sind, ist es wichtig zu verstehen, dass sie im Vergleich zu den Vorteilen einer solchen Zusammenarbeit viel weniger ausgeprägt sind, insbesondere wenn die Zusammenarbeit mit einem zuverlässigen Anbieter wie Mxymachining vereinbart wird.

FAQs

1. Was ist der Hauptvorteil der Pulvermetallurgie?

Der Hauptvorteil der Pulvermetallurgie ist die Möglichkeit, Produkte mit recht komplizierten und ungewöhnlichen Formen bei relativ geringen Verlusten herzustellen; daher ist diese Methode perfekt für die Massenproduktion geeignet.

2. Welche Materialien werden üblicherweise in der Pulvermetallurgie verwendet?

Einige dieser Materialien sind Eisen, Stahl, Kupfer, Aluminium, Wolfram und Titan, die je nach dem Verwendungszweck des Drahtes und den Eigenschaften des Drahtes bevorzugt werden.

3. Wie funktioniert das Sintern in der Pulvermetallurgie?

Beim Sintern wird das verdichtete Pulver in einem Ofen bis knapp unter seinen Schmelzpunkt erhitzt und die Partikel verschmelzen zu dem gewünschten festen Teil, ohne zu schmelzen.

4. Warum sollten Sie Mxymachining für pulvermetallurgische Dienstleistungen wählen?

Mxymachining verfügt über High-Tech-Ausrüstung, erfahrene Mitarbeiter, individuelle, maßgeschneiderte Lösungen und eine hochwertige Kontrolle und ist damit die erste Wahl in der pulvermetallurgischen Dienstleistungsbranche.

5. Welche Branchen profitieren am meisten von der Pulvermetallurgie?

Die Automobil-, Luft- und Raumfahrt-, Medizin- und Elektroindustrie profitieren am meisten von den Präzisions-, Effizienz- und Kostenvorteilen der Pulvermetallurgie.